├µŽ“║Į┐š░l(f©Ī)äėÖC(j©®)╚~Ų¼/┼×┤¼─═ē║Üż¾wæ¬(y©®ng)ė├Ą─TC10Ōü║ŽĮ╚½┴„│╠╣ż╦ćĄ─╬óė^ĮM┐Śč▌ūāĪó┐Śśŗ(g©░u)╠žš„┼c└Ł╔ņąį─▄╝░öÓ┐┌─Ż╩ĮĄ─ŽĄĮy(t©»ng)ąįĻP(gu©Īn)┬ō(li©ón)蹊┐Ī¬Ī¬╠Ņča(b©│)å╬ę╗╣ż╦ć蹊┐┐š░ūŻ¼Į©┴ó╣ż╦ć-ĮM┐Ś-┐Śśŗ(g©░u)-ąį─▄╚½µ£Ślī”æ¬(y©®ng)ĻP(gu©Īn)ŽĄŻ¼×ķ╣ż│╠æ¬(y©®ng)ė├╠ß╣®╚½├µ└Ēšōų¦ō╬

░l(f©Ī)▓╝╚šŲ┌Ż║2025-12-6 10:41:22

Ōü╝░Ōü║ŽĮę“Ųõ¬Ü╠žĄ─ŠC║Žąį─▄ęč│╔×ķ¼F(xi©żn)┤·╣żśI(y©©)ųą▓╗┐╔╗“╚▒Ą─ųžę¬▓─┴Ž[1]ĪŻįō▓─┴ŽūŅ’@ų°Ą─╠ž³c╩ŪŠ▀ėąā×(y©Łu)«ÉĄ─╔·╬’ŽÓ╚▌ąįŻ¼▀@ę╗╠žąį╩╣Ųõį┌╔·╬’ßt(y©®)īW(xu©”)ŅI(l©½ng)ė“│╔×ķßt(y©®)»¤ų▓╚ļ╬’Ą─╩ū▀x▓─┴ŽŻ¼┼R┤▓æ¬(y©®ng)ė├░³└©╚╦╣ż¾yĻP(gu©Īn)╣Ø(ji©”)Īóč└┐Ųą▐Å═(f©┤)¾wĪóą─č¬╣▄ų¦╝▄Ą╚ßt(y©®)»¤Ų„ąĄ[2]ĪŻį┌╗»īW(xu©”)╣żśI(y©©)ŅI(l©½ng)ė“Ż¼Ōü╝░Ōü║ŽĮæ{ĮĶŲõū┐įĮĄ──═╬gąį─▄Ż¼│Ż▒╗ė├ė┌ųŲįņĘ┤æ¬(y©®ng)Ė¬Īó¤ßĮ╗ōQŲ„╝░╣▄Ą└ŽĄĮy(t©»ng)Ą╚ĻP(gu©Īn)µIįO(sh©©)éõŻ¼─▄ē“ėąą¦Ąų┐╣Ė„ĘNÅŖ(qi©óng)Ė»╬gąįĮķ┘|(zh©¼)Ą─Ūų╬g[3]ĪŻį┌║Į┐š║Į╠ņŅI(l©½ng)ė“Ż¼Ōü╝░Ōü║ŽĮęįŲõ│÷╔½Ą─▒╚ÅŖ(qi©óng)Č╚║═─═Ė▀£ž╠žąįŻ¼▒╗ÅVĘ║æ¬(y©®ng)ė├ė┌’wÖC(j©®)ĮY(ji©”)śŗ(g©░u)╝■Īó░l(f©Ī)äėÖC(j©®)ē║ÜŌÖC(j©®)▒P╝░║Į╠ņŲ„═ŌÜżĄ╚ĻP(gu©Īn)µI▓┐╝■Ą─ųŲįņŻ¼─▄’@ų°╠ß╔²’wąąŲ„Ą─Ė„ĒŚąį─▄ųĖś╦(bi©Īo)[4]ĪŻTC10Ōü║ŽĮī┘ė┌Ąõą═Ą─α+βą═Ė▀ÅŖ(qi©óng)Č╚Ōü║ŽĮŻ¼Ųõ├¹┴x╗»īW(xu©”)│╔Ęų×ķTi-6Al-6V-2Sn-0.5Cu-0.5Fe[5]ĪŻįō║ŽĮ═©▀^╠Ē╝ė▌^ČÓĄ─║ŽĮį¬╦ž├„’@╠ß╔²ÅŖ(qi©óng)Č╚Ż¼═¼Ģr▒Ż│ų┴╝║├Ą─¤ßĘĆ(w©¦n)Č©ąį║═─═╬gąįĪŻ╗∙ė┌▀@ą®ā×(y©Łu)«ÉĄ─ąį─▄ĮM║ŽŻ¼TC10Ōü║ŽĮęčĮø(j©®ng)▒╗│╔╣”æ¬(y©®ng)ė├ė┌║Į┐š░l(f©Ī)äėÖC(j©®)╚~Ų¼Īó┼×┤¼─═ē║Üż¾wĪó╗»╣żĘ┤æ¬(y©®ng)╚▌Ų„Ą╚ČÓéĆ╣żśI(y©©)ŅI(l©½ng)ė“[6-7]ĪŻ

─┐Ū░ßśī”TC10Ōü║ŽĮĄ─蹊┐[8-10]ļm╚╗öĄ(sh©┤)┴┐▌^ČÓŻ¼Ą½Ųš▒ķ┤µį┌蹊┐ęĢĮŪå╬ę╗Ą─å¢Ņ}ĪŻ¼F(xi©żn)ėą╬─½I(xi©żn)┤¾ČÓŠ█Į╣ė┌å╬ę╗╣ż╦ćŁh(hu©ón)╣Ø(ji©”)Ą─ā×(y©Łu)╗»Ż¼╚ń¬Ü┴ó╠Įėæ╦▄ąį╝ė╣żģóöĄ(sh©┤)╗“¤ß╠Ä└ĒųŲČ╚Ą─ė░ĒæŻ¼Č°╚▒Ę”ī”š¹éĆųŲéõ┴„│╠Ą─ŽĄĮy(t©»ng)ąį蹊┐Ż¼ļyęį╚½├µĮę╩Š▓─┴Žąį─▄┼cČÓļAČ╬╣ż╦ćų«ķgĄ─ā╚(n©©i)į┌ĻP(gu©Īn)┬ō(li©ón)ĪŻ╗∙ė┌«ö(d©Īng)Ū░蹊┐¼F(xi©żn)ĀŅ╝░īŹļH╣ż│╠ąĶŪ¾Ż¼▒Š╬─▓╔ė├╚½┴„│╠蹊┐ĘĮĘ©Ż¼ŽĄĮy(t©»ng)┐╝▓ņTC10Ōü║ŽĮį┌ĶTæB(t©żi)Īó▄łųŲæB(t©żi)Īó╣╠╚▄æB(t©żi)╝░╣╠╚▄Ģrą¦æB(t©żi)Ą╚▓╗═¼╣ż╦ćļAČ╬Ą─ĮM┐Śč▌ūāĪó┐Śśŗ(g©░u)╠žš„╝░└Ł╔ņąį─▄ĪŻ▀@ĘNŠC║ŽčąŠ┐ĘĮĘ©▓╗āHėąų·ė┌╔Ņ╚ļ└ĒĮŌTC10Ōü║ŽĮĄ─ąį─▄š{(di©żo)┐žÖC(j©®)ųŲŻ¼▀Ć─▄×ķ▓─┴ŽįO(sh©©)ėŗĪó╣ż╦ćā×(y©Łu)╗»╝░╣ż│╠æ¬(y©®ng)ė├╠ß╣®Ė³×ķ╚½├µĄ─└Ēšōę└ō■(j©┤)║═īŹ█`ųĖī¦(d©Żo)Ż¼ī”═ŲäėTC10Ōü║ŽĮĄ─æ¬(y©®ng)ė├Š▀ėąųžę¬ęŌ┴xĪŻ

1ĪóīŹ“×▓┐Ęų

Įø(j©®ng)╣ŌūVĘų╬÷£yČ©Ż¼▒ŠīŹ“×▓╔ė├Ą─TC10Ōü║ŽĮīŹļH╗»īW(xu©”)│╔ĘųŻ©┘|(zh©¼)┴┐Ęų?j©½n)?sh©┤)Ż®×ķ6.13%AlĪó6.14%VĪó2.11%SnĪó0.62%FeĪó0.61%Cu║═0.15%OŻ¼ŲõėÓ×ķTiĪŻ═©▀^▓Ņ╩ŠÆ▀├Ķ┴┐¤ßĘ©Ż©DSCŻ®£yČ©Ż¼įō║ŽĮĄ─βŽÓūā³c×ķ943ĪµĪŻīŹ“×▀x╚Ī┴╦╦─ĘN▓╗═¼ĀŅæB(t©żi)Ą─įćśė▀M(j©¼n)ąąī”▒╚Ęų╬÷Ż║ĶTæB(t©żi)Īó▄łųŲæB(t©żi)Īó╣╠╚▄æB(t©żi)ęį╝░╣╠╚▄Ģrą¦æB(t©żi)ĪŻįćśėųŲéõ▀^│╠╚ńŽ┬Ż║╩ūŽ╚▓╔ė├šµ┐šūį║─ļŖ╗Ī╚█¤Æ╣ż╦ćŻ¼Įø(j©®ng)▀^╚²┤╬ųž╚█½@Ą├│╔ĘųŠ∙ä“Ą─ĶTÕVŻ©ĶTæB(t©żi)Ż®Ż╗▄łųŲįćśė×ķČÓĄ└┤╬¤ß╝ė╣żĄ─30mm║±░Õ▓─Ż¼Ųõ│§╩╝▄łųŲ£žČ╚1150ĪµŻ¼ĮK▄ł£žČ╚▓╗Ą═ė┌850ĪµŻ╗ī”▄łųŲįćśė▀M(j©¼n)ąą900Īµ×2h+WCŻ©╦«└õŻ®╣╠╚▄╠Ä└ĒŻ¼½@Ą├╣╠╚▄æB(t©żi)įćśėŻ╗į┘Įø(j©®ng)560Īµ×6h+ACŻ©┐š└õŻ®Ģrą¦╠Ä└ĒŻ¼½@Ą├╣╠╚▄Ģrą¦æB(t©żi)įćśėĪŻ╦∙ėą¤ß╠Ä└Ē▀^│╠Š∙į┌ÜÕÜŌ▒Żūo(h©┤)Ž┬▀M(j©¼n)ąąŻ¼ęįĘ└ų╣įćśė▒Ē├µč§╗»ĪŻ

ĶTæB(t©żi)įćśėĄ─╚ĪśėĘĮŽ“×ķĶTÕV┐vŽ“Ż¼▄łųŲęį╝░¤ß╠Ä└ĒæB(t©żi)įćśėĄ─╚ĪśėĘĮŽ“×ķ░Õ▓─▄łųŲĘĮŽ“ĪŻ▓╔ė├DK7732ą═ļŖ╗╗©ŠĆŪąĖŅįO(sh©©)éõųŲéõś╦(bi©Īo)£╩(zh©│n)įćśėŻ¼×ķ┤_▒Żįćśė▒Ē├µ┘|(zh©¼)┴┐Ż¼╦∙ėąŪąĖŅ├µŠ∙Įø(j©®ng)ÖC(j©®)ąĄčą─ź╠Ä└ĒĪŻĮŽÓįćśėę└┤╬▓╔ė├400#ų┴2000#╠╝╗»╣Ķ╔░╝łų╝ē┤“─źŻ¼ļS║¾╩╣ė├Įäé╩»Æü╣ŌĖÓ▀M(j©¼n)ąąńR├µÆü╣Ō╠Ä└ĒĪŻĮM┐ŚĖ»╬g▓╔ė├¼F(xi©żn)ł÷┼õųŲĄ─╗ņ║Ž╦ß╚▄ę║Ż©40%HF/65%HNO3/H2O¾wĘe▒╚1®U2®U5Ż®Ż¼Ė»╬gĢrķg┐žųŲį┌10~15sĪŻļS║¾╩╣ė├┼õéõłDŽ±Ęų╬÷ŽĄĮy(t©»ng)Ą─Axiouertą═ĮŽÓ’@╬óńRŻ©OMŻ®║═JSM-6700Fą═ł÷░l(f©Ī)╔õÆ▀├ĶļŖūė’@╬óńRŻ©SEMŻ®ė^▓ņ╬óė^ĮM┐ŚĪŻ

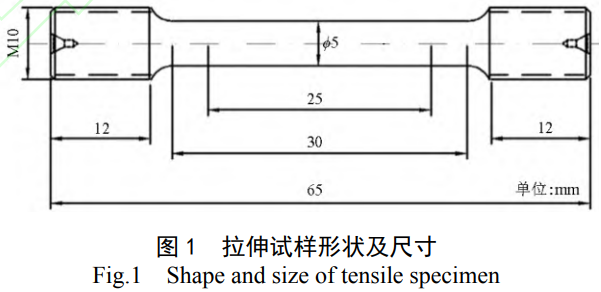

ŪąĖŅįćśė▓╔ė├6%Ė▀┬╚╦ß+35%š²ČĪ┤╝+59%╝ū┤╝Ż©¾wĘeĘų?j©½n)?sh©┤)Ż¼Ė▀┬╚╦ßØŌČ╚70%Ż®╗ņ║ŽļŖĮŌę║▀M(j©¼n)ąąļŖĮŌÆü╣ŌŻ©ŻŁ25ĪµŻ¼20VŻ®Ż¼ļS║¾▓╔ė├╔Ž╩÷Æ▀├ĶļŖūė’@╬óńR┤Ņ▌dĄ─ļŖūė▒│╔ó╔õč▄╔õāxŻ©EBSDŻ®Ęų╬÷įćśėĄ─┐Śśŗ(g©░u)╠žš„Ż¼▓ó╩╣ė├HKLChannel5▄ø╝■╠Ä└ĒEBSDöĄ(sh©┤)ō■(j©┤)ĪŻį┌╩ę£žŚl╝■Ž┬▓╔ė├Instron-5985ą═ļŖūė╚f─▄įć“×ÖC(j©®)▀M(j©¼n)ąą└Ł╔ņįć“ׯ¼įO(sh©©)ų├╬╗ęŲ╦┘Č╚×ķ1mm/minŻ¼└Ł╔ņįćśėŠ▀¾wą╬ĀŅ╝░│▀┤ńęŖłD1ĪŻ└Ł╔ņįć“×ĮY(ji©”)╩°║¾Ż¼╩╣ė├╔Ž╩÷Æ▀├ĶļŖūė’@╬óńRī”└Ł╔ņöÓ┐┌▀M(j©¼n)ąąą╬├▓ė^▓ņĪŻ

2ĪóīŹ“×ĮY(ji©”)╣¹┼cėæšō

2.1ĮM┐Śą╬├▓

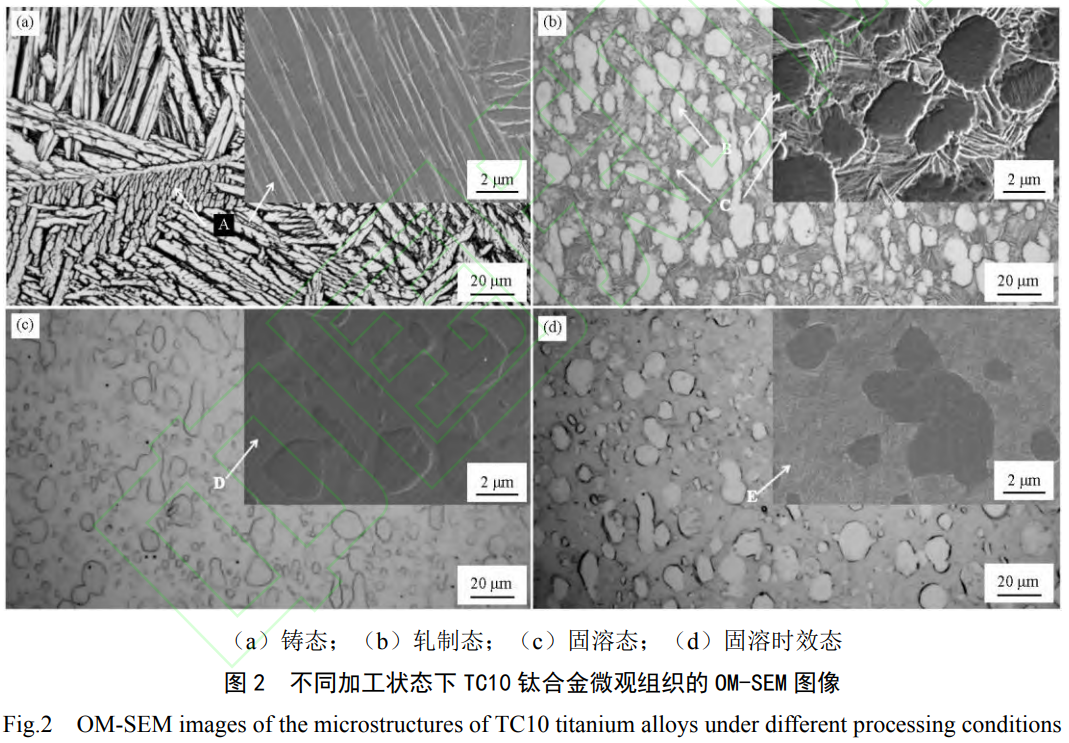

łD2×ķTC10Ōü║ŽĮį┌▓╗═¼╝ė╣żĀŅæB(t©żi)Ž┬Ą─╬óė^ĮM┐ŚĪŻłD2(a)×ķįŁ╩╝ĶTæB(t©żi)ĮM┐ŚĄ─╬óė^ą╬├▓Ż¼┐╔ė^▓ņĄĮ├„’@Ą─β▐D(zhu©Żn)ūāĮM┐Ś╠žš„Ż¼ų„ę¬ė╔┤ų┤¾Ą─Ų¼īėĀŅαŽÓŻ©╚ńłDųąAģ^(q©▒)╦∙╩ŠŻ®śŗ(g©░u)│╔Ż¼Ųõ│╩¼F(xi©żn)Ąõą═Ą─╬║╩Ž¾wĮY(ji©”)śŗ(g©░u)┼┼┴ąĪŻ▄łųŲæB(t©żi)ĮM┐Śą╬├▓╚ńłD2(b)╦∙╩ŠŻ¼įōĮM┐Ś│╩¼F(xi©żn)│÷Ąõą═Ą─ļpæB(t©żi)ĮM┐Ś╠žš„Ż¼░³║¼Ą╚▌SĀŅĄ─│§╔·αŽÓŻ©╚ńłDųąBģ^(q©▒)╦∙╩ŠŻ®║═ŚlĀŅ┤╬╔·αŽÓŻ©╚ńłDųąCģ^(q©▒)╦∙╩ŠŻ®Ż¼Č■š▀Š∙ä“Ęų▓╝į┌╗∙¾wųąĪŻį┌▄łųŲ╝ė╣ż▀^│╠ųąŻ¼ĶTÕVĄ─Ų¼īėĀŅαŽÓā╚(n©©i)▓┐Ģ■ą╬│╔┤¾┴┐Ą─Ė▀ĪóĄ═ĮŪČ╚ü劦ĮńĮY(ji©”)śŗ(g©░u)Ż╗Č°βŽÓį┌╦▄ąįūāą╬▀^│╠ųąĢ■▒╗öDē║▀M(j©¼n)αŽÓĄ─ü劦Įńģ^(q©▒)ė“ĪŻį┌¤ßÖC(j©®)ąĄ╝ė╣żū„ė├Ž┬Ż¼įŁ▒ŠĄ─Ų¼īėĀŅαŽÓĮY(ji©”)śŗ(g©░u)ųØuöÓ┴čŻ¼ūŅĮK▐D(zhu©Żn)ūā?y©Łu)ķĄ╚▌SĀŅĄ─│§╔·αŽÓĪŻŽÓĻP(gu©Īn)蹊┐[11]▒Ē├„Ż¼Ų¼īėĀŅαŽÓĄ─Ū“╗»▐D(zhu©Żn)ūā░³║¼ā╔éĆĻP(gu©Īn)µIļAČ╬Ż║╩ūŽ╚╩ŪαŽÓŲ¼īėĄ─öÓ┴č▀^│╠Ż¼ļS║¾╩ŪöÓ┴č║¾Ą─Č╠Ų¼Č╬Ū“╗»▀^│╠ĪŻČ°į┌öÓ┴čļAČ╬ät┤µį┌ā╔ĘN▓╗═¼Ą─ÖC(j©®)ųŲŻ║ę╗ĘN╩Ū═©▀^ü劦ĮńĄ─ą╬│╔ī¦(d©Żo)ų┬öÓ┴čŻ¼┴Ēę╗ĘNät╩ŪĮĶų·╝¶Ūąūāą╬īŹ¼F(xi©żn)Ų¼īėĘųļxĪŻ«ö(d©Īng)░l(f©Ī)╔·╝¶Ūąūāą╬ĢrŻ¼Šų▓┐ģ^(q©▒)ė“Ģ■«a(ch©Żn)╔·├„’@Ą─╝¶ŪąÄ¦ĪŻ╚¶┤╦▀^│╠ą╬│╔┤¾ĮŪČ╚α/αŠ¦ĮńŻ¼ätĢ■ī¦(d©Żo)ų┬’@╬óĮM┐Ś│÷¼F(xi©żn)ÅØŪ·ūāą╬Ż╗╚¶ų▒Įėą╬│╔α/βŽÓĮń├µŻ¼ätĢ■įņ│╔Ų¼īėĀŅαŽÓĄ─═Ļ╚½ĘųļxĪŻ┤╦═ŌŻ¼į┌α/α║═α/βŽÓĮń├µ╠ÄŻ¼ü劦ą╬│╔║═╝¶Ūąūāą╬Ą─╣▓═¼ū„ė├Ģ■«a(ch©Żn)╔·Įń├µ£Ž▓█Ż¼│ų└m(x©┤)Ą─╦▄ąįūāą╬Ģ■▀M(j©¼n)ę╗▓Į╝ė╦┘βŽÓŽ“αŠ¦ĮńĄ─ØB═ĖŻ¼Å─Č°’@ų°┤┘▀M(j©¼n)ĮM┐ŚĄ─Ū“╗»▀M(j©¼n)│╠[12-13]ĪŻ

łD2(c)×ķ▄łųŲæB(t©żi)║ŽĮĮø(j©®ng)▀^╣╠╚▄╠Ä└Ē║¾Ą─’@╬óĮM┐ŚĪŻė^▓ņ░l(f©Ī)¼F(xi©żn)Ż¼Įø(j©®ng)▀^Ė▀£ž╣╠╚▄╠Ä└Ē║¾Ż¼▄łųŲĮM┐ŚųąĄ─ŚlĀŅ┤╬╔·αŽÓ┤¾┴┐╚▄ĮŌŻ¼Č°Ą╚▌SĀŅĄ─│§╔·αŽÓ╚į▒Ż│ųįŁėąą╬├▓ĪŻ▀@ę╗¼F(xi©żn)Ž¾╩Ūė╔ė┌╝ė¤ß▀^│╠ųąαŽÓŽ“βŽÓ▐D(zhu©Żn)ūāŻ¼│▀┤ń▌^ąĪŪę║±Č╚▌^▒ĪĄ─αŽÓā×(y©Łu)Ž╚░l(f©Ī)╔·ŽÓūā?n©©i)▄ĮŌ[14]ĪŻė╔ė┌▒ŠīŹ“×▓╔ė├Ą─╝ė¤ß£žČ╚╠Äė┌α+βā╔ŽÓģ^(q©▒)ĘČć·Ż¼│§╔·αŽÓĄ─ą╬├▓║═│▀┤ń╗∙▒Š▒Ż│ųĘĆ(w©¦n)Č©ĪŻļS║¾▀M(j©¼n)ąąĄ─╦«└õ╠Ä└Ē┤┘╩╣Ė▀ūįė╔─▄Ą─βŽÓŽ“αŽÓ▐D(zhu©Żn)ūāŻ¼į┌ĮM┐Śųąą╬│╔┴╦╝Ü(x©¼)ąĪĄ─α'ŽÓŻ©╚ńłDųąDģ^(q©▒)╦∙╩ŠŻ®Ż¼Å─Č°ĮĄĄ═ŽĄĮy(t©»ng)š¹¾wūįė╔─▄ĪŻłD2(d)×ķ║ŽĮĮø(j©®ng)▀^╣╠╚▄Ģrą¦╠Ä└Ē║¾Ą─’@╬óĮM┐ŚĪŻ┼cå╬ę╗╣╠╚▄╠Ä└ĒŽÓ▒╚Ż¼╣╠╚▄Ģrą¦æB(t©żi)Ą─│§╔·αŽÓą╬├▓║═│▀┤ń¤o├„’@ūā╗»Ż¼Ą½ĮM┐Śųą╬÷│÷┴╦┤¾┴┐ßśĀŅ┤╬╔·αŽÓŻ©╚ńłDųąEģ^(q©▒)╦∙╩ŠŻ®ĪŻ▀@╩Ūė╔ė┌╣╠╚▄╠Ä└Ē║¾┐ņ╦┘└õģsą╬│╔Ą─üåĘĆ(w©¦n)ŽÓŻ©α'ŽÓ╝░üåĘĆ(w©¦n)Č©βŽÓŻ®į┌Ģrą¦▀^│╠ųą░l(f©Ī)╔·ĘųĮŌŻ¼ūŅĮK▐D(zhu©Żn)ūā?y©Łu)ķĘĆ(w©¦n)Č©Ą─╝Ü(x©¼)ąĪßśĀŅ┤╬╔·αŽÓ[15]ĪŻ

2.2┐Śśŗ(g©░u)╠žš„

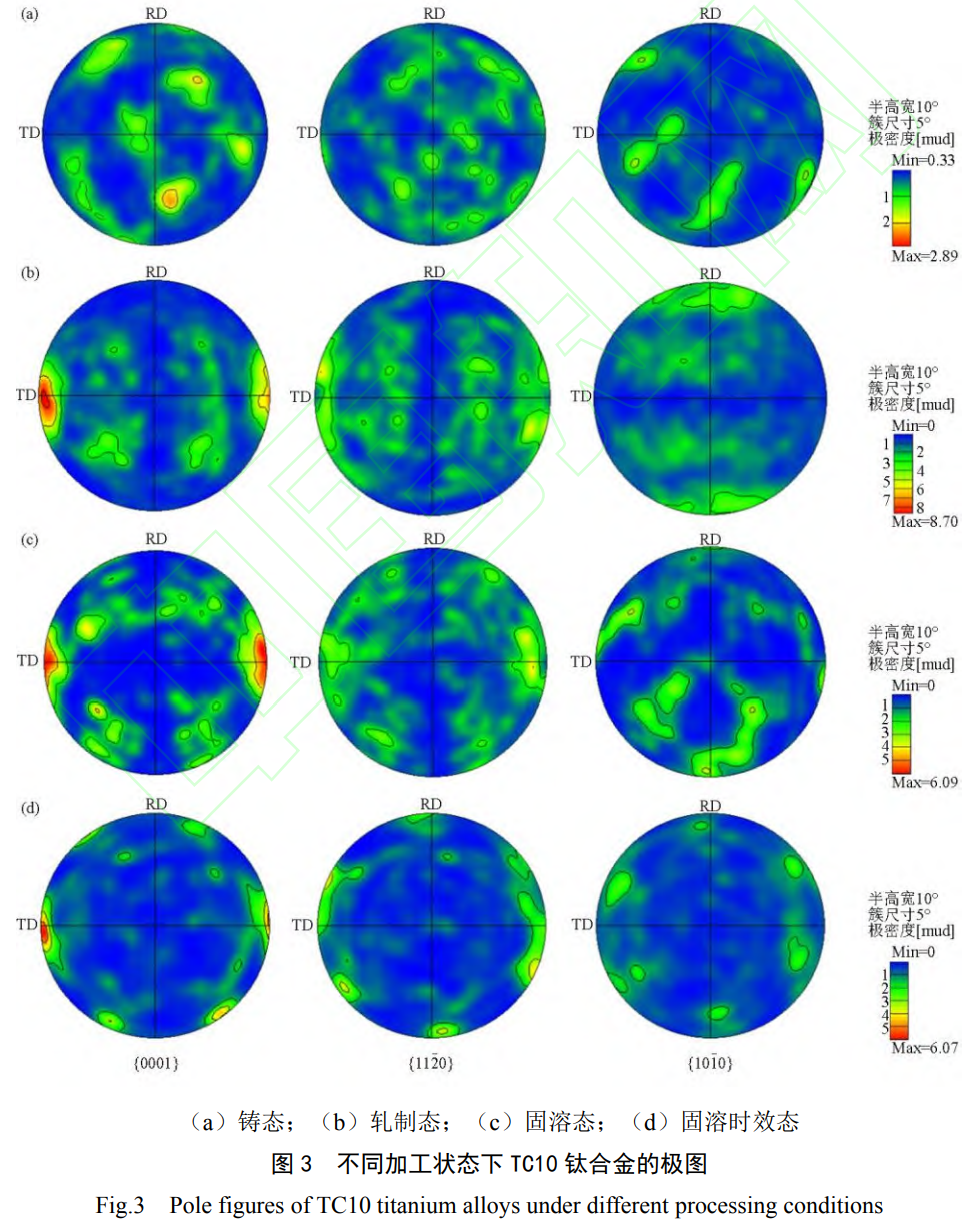

łD3×ķTC10Ōü║ŽĮį┌▓╗═¼╝ė╣żĀŅæB(t©żi)Ž┬Ą─śOłDĪŻė╔łD3(a)┐╔ų¬Ż¼ĶTæB(t©żi)ĮM┐Ś×ķļSÖC(j©®)┐Śśŗ(g©░u)Ż¼¤o├„’@ÅŖ(qi©óng)┐Śśŗ(g©░u)ą╬│╔ĪŻ▀@╩Ūę“×ķĶTÕVĮM┐ŚĄ─Š¦┴Ż═©│Ż▌^┤¾Ż¼╚ĪŽ“į┌─²╣╠▀^│╠ųą╩▄¤ß┴„║═─²╣╠Ū░čžė░ĒæŻ¼╝┤Š¦┴Żį┌╚█¾w─²╣╠▀^│╠ųąą╬║╦▓óķL┤¾Ż¼│§╩╝╚ĪŽ“╩▄ą╬║╦╬╗ų├║═¤ß┴„ĘĮŽ“ė░ĒæŻ¼Š▀ėąę╗Č©Ą─ļSÖC(j©®)ąįŻ¼╣╩śOłD▒Ē¼F(xi©żn)×ķ╚§┐Śśŗ(g©░u)Ż¼╚ĪŽ“Ęų▓╝ŽÓī”ļSÖC(j©®)[16]ĪŻ

ė╔łD3(b)┐╔ų¬Ż¼ĶTæB(t©żi)║ŽĮĮø(j©®ng)▄łųŲ╝ė╣ż║¾Ż¼śOłD│╩¼F(xi©żn)│÷Tą═┐Śśŗ(g©░u)╠žš„Ż¼╝┤ą╬│╔╚ĪŽ“╝»ųąĪŻ▀@╩Ūę“×ķį┌═Ō┴”ū„ė├Ž┬Ż¼ĮM┐ŚųąŠ¦┴Ż═©▀^╗¼ęŲęį╝░ī\╔·░l(f©Ī)╔·╦▄ąįūāą╬Ż¼×ķ╩╣╦▄ąįūāą╬ģf(xi©”)š{(di©żo)▀M(j©¼n)ąąŻ¼Š¦┴ŻĢ■▐D(zhu©Żn)äėĄĮėą└¹ė┌ų„ę¬╗¼ęŲŽĄķ_äėĄ─╚ĪŽ“ĪŻ┤¾┴┐Š¦┴ŻŽ“╔┘öĄ(sh©┤)ÄūéĆėą└¹╚ĪŽ“▐D(zhu©Żn)äėŻ¼ī¦(d©Żo)ų┬▀@ą®╚ĪŽ“į┌Įy(t©»ng)ėŗ╔Žš╝ā×(y©Łu)Ż¼ą╬│╔ūāą╬┐Śśŗ(g©░u)ĪŻ┤╦═ŌŻ¼ė╔ė┌╦▄ąįūāą╬▀^│╠ųą«a(ch©Żn)╔·┤¾┴┐╬╗ÕeŻ¼ą╬│╔╬╗Õe░¹╗“üåĮY(ji©”)śŗ(g©░u)Ż¼▀@ą®╚▒Ž▌ĮY(ji©”)śŗ(g©░u)ę▓Š▀ėąę╗Č©Ą─╚ĪŽ“ąį[17]ĪŻ

ė╔łD3(c)┐╔ų¬Ż¼▄łųŲ║ŽĮĮø(j©®ng)╣╠╚▄╠Ä└Ē║¾Ż¼ĮM┐Śųą┐Śśŗ(g©░u)ŅÉą═╬┤«a(ch©Żn)╔·├„’@Ė─ūāŻ¼╚į×ķTą═┐Śśŗ(g©░u)Ż¼Ą½┐Śśŗ(g©░u)ÅŖ(qi©óng)Č╚▌^▄łųŲ╝ė╣ż║¾ėą╦∙ĮĄĄ═Ż¼ŲõÅŖ(qi©óng)Č╚ė╔8.70ĮĄĄ═ų┴6.09ĪŻ▀@╩Ūę“×ķį┌╣╠╚▄╠Ä└Ē▀^│╠ųąŻ¼╝ė¤ß╠ß╣®─▄┴┐Ż¼╩╣ą╬ūāā”┤µ─▄Ż©ų„ę¬╩Ūą╬╩Į×ķ╬╗ÕeŻ®│╔×ķūāą╬ĮM┐Śč▌╗»Ą─“ī(q©▒)äė┴”Ż║╬╗Õe░l(f©Ī)╔·ųž┼┼▓óą╬│╔ü劦Ż¼▀M(j©¼n)Č°╚§╗»ūāą╬┐Śśŗ(g©░u)[18]ĪŻ┤╦═ŌŻ¼▌^Ė▀Ą─£žČ╚╩╣ūāą╬ĮM┐Ś░l(f©Ī)╔·į┘ĮY(ji©”)Š¦Ż¼į┌┤╦▀^│╠ųąŻ¼▒M╣▄▓┐Ęųūāą╬ĮM┐ŚĄ├ęį▒Ż┴¶Ż¼Ą½ą┬ą╬│╔Ą─į┘ĮY(ji©”)Š¦Š¦┴Ż═©│ŻŠ▀ėąļSÖC(j©®)╚ĪŽ“Ż¼Ųõ┐Śśŗ(g©░u)ÅŖ(qi©óng)Č╚▀h(yu©Żn)Ą═ė┌ūāą╬┐Śśŗ(g©░u)Ż¼Å─Č°ī¦(d©Żo)ų┬š¹¾w┐Śśŗ(g©░u)╚§╗»ĪŻ

ė╔łD3(d)┐╔ų¬Ż¼╣╠╚▄║ŽĮį┘Įø(j©®ng)Ģrą¦╠Ä└Ē║¾Ż¼ų„┐Śśŗ(g©░u)╗∙▒Š┼c╣╠╚▄æB(t©żi)ę╗ų┬Ż¼Ūę┐Śśŗ(g©░u)ÅŖ(qi©óng)Č╚╬┤«a(ch©Żn)╔·├„’@ūā╗»ĪŻ▀@╩Ūę“×ķĢrą¦▀^│╠ųą╝Ü(x©¼)ąĪßśĀŅ┤╬╔·αŽÓĄ─╬÷│÷╩ŪöU(ku©░)╔óą═ŽÓūāŻ¼ų„ę¬░l(f©Ī)╔·į┌╗∙¾wā╚(n©©i)▓┐╗“Š¦ĮńŻ¼▓╗Ė─ūā╗∙¾wĄ─Š¦¾wīW(xu©”)╚ĪŽ“║═Š¦┴Żą╬ĀŅĪŻļm╚╗Ģrą¦╬÷│÷Ą─ßśĀŅ┤╬╔·αŽÓ┼c╗∙¾wū±čŁBurgersŠ¦¾wīW(xu©”)╚ĪŽ“ĻP(gu©Īn)ŽĄ[19]Ż¼Ą½Ųõūį╔Ē╚įĢ■ą╬│╔╠žČ©Ą─┐Śśŗ(g©░u)ĪŻ╚╗Č°Ż¼ė╔ė┌įōŽÓ│▀┤ń╝Ü(x©¼)ąĪŪęÅø╔óĘų▓╝Ż¼ī”š¹¾w┐Śśŗ(g©░u)Ą─žĢ½I(xi©żn)═©│Ż║▄ąĪŻ¼ļyęįį┌│ŻęÄ(gu©®)śOłD╔ŽŪÕ╬·Ęų▒µĪŻ

2.3└Ł╔ņąį─▄

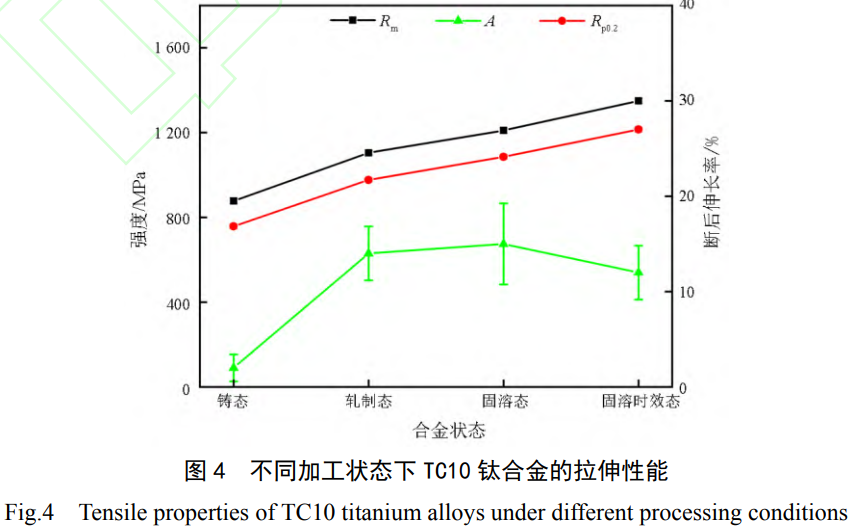

łD4×ķTC10Ōü║ŽĮį┌▓╗═¼╝ė╣żĀŅæB(t©żi)Ž┬Ą─└Ł╔ņąį─▄£yįćĮY(ji©”)╣¹ĪŻė╔łD┐╔ęŖŻ¼║ŽĮĄ─└Ł╔ņąį─▄ļS╠Ä└Ē╣ż╦ć▓╗═¼│╩¼F(xi©żn)’@ų°▓Ņ«ÉĪŻŲõųąŻ¼ĶTæB(t©żi)║ŽĮ▒Ē¼F(xi©żn)│÷ūŅ▓ŅĄ─ŠC║Ž┴”īW(xu©”)ąį─▄Ż¼ė╚Ųõ╩Ū╦▄ąįųĖś╦(bi©Īo)├„’@Ų½Ą═Ż¼ŲõöÓ║¾╔ņķL┬╩Ż©AŻ®āH×ķ2%ĪŻ║ŽĮĮø(j©®ng)▀^╣╠╚▄Ģrą¦╠Ä└Ē║¾š╣¼F(xi©żn)│÷ūŅā×(y©Łu)«ÉĄ─ŠC║Ž┴”īW(xu©”)ąį─▄Ż¼Ųõ┐╣└ŁÅŖ(qi©óng)Č╚Ż©RmŻ®▀_(d©ó)ĄĮ1350MPaŻ¼Ū³Ę■ÅŖ(qi©óng)Č╚Ż©Rp0.2Ż®×ķ1215MPaŻ¼’@ų°Ė▀ė┌Ųõ╦¹╝ė╣żĀŅæB(t©żi)ĪŻ

į┌ĶTæB(t©żi)ĮM┐ŚųąŻ¼┤ų┤¾Ą─Š¦┴ŻĮY(ji©”)śŗ(g©░u)Ģ■’@ų°ė░Ēæ║ŽĮĄ─┴”īW(xu©”)ąį─▄ĪŻė╔ė┌Š¦Įń╩Ū╬╗Õe▀\(y©┤n)äė║═į┘ĮY(ji©”)Š¦▀^│╠Ą─ų„ę¬ģ^(q©▒)ė“Ż¼▀^┤¾Ą─Š¦┴Ż│▀┤ńĢ■ī¦(d©Żo)ų┬ģó┼cūāą╬Ą─Š¦Įń┐éķLČ╚į÷╝ėŻ¼╬╗Õe▀węŲ┬ĘÅĮūāķLŻ¼Å─Č°ĮĄĄ═Š¦Įń╗ŅäėąįŻ¼ūŅĮKįņ│╔║ŽĮ╦▄ąį┤¾Ę∙Č╚Ž┬ĮĄ[20]ĪŻŽÓ▒╚ų«Ž┬Ż¼Įø(j©®ng)▀^▄łųŲ╝ė╣żĄ─║ŽĮĮM┐Ś│╩¼F(xi©żn)├„’@Ą─Š¦┴Ż╝Ü(x©¼)╗»¼F(xi©żn)Ž¾Ż¼▀@ĘN╬óė^ĮY(ji©”)śŗ(g©░u)Ą─Ė─ūā─▄ē“ėąą¦╠ß╔²▓─┴ŽÅŖ(qi©óng)Č╚ĪŻŲõÅŖ(qi©óng)╗»ÖC(j©®)ųŲų„ę¬į┤ė┌╝Ü(x©¼)ąĪĄ─Š¦┴ŻĢ■«a(ch©Żn)╔·Ė³ČÓĄ─Š¦ĮńŻ¼▀@ą®Įń├µģ^(q©▒)ė“Š█╝»┴╦┤¾┴┐╬╗ÕeŻ¼─▄ē“ūĶĄKŠ¦┴ŻķgĄ─ŽÓī”╗¼ęŲŻ¼į÷ÅŖ(qi©óng)ĮM┐ŚĄų┐╣ūāą╬Ą──▄┴”[21]ĪŻŽÓĻP(gu©Īn)蹊┐[22]▀Ć░l(f©Ī)¼F(xi©żn)Ż¼│§╔·αŽÓĄ─¾wĘeĘų?j©½n)?sh©┤)ęį╝░ą╬├▓ī”║ŽĮĄ─└Ł╔ņąį─▄Š▀ėąøQČ©ąįė░ĒæĪŻ║ŽĮė╔ĶTæB(t©żi)Ž“▄łųŲæB(t©żi)▐D(zhu©Żn)ūāĄ─▀^│╠ųąŻ¼ĮM┐ŚųąαŽÓÅ─▓╗ęÄ(gu©®)ätĄ─ķLŚlĀŅŻ©Ų¼īėĀŅŻ®▐D(zhu©Żn)ūā?y©Łu)ķŪ“ĀŅŻ©Ą╚▌SĀŅŻ®ą╬├▓ĢrŻ¼║ŽĮĄ─╦▄ąįĢ■Ą├ĄĮ’@ų°Ė─╔ŲĪŻ▀@╩Ūė╔ė┌į┌ŽÓ═¼═Ōæ¬(y©®ng)┴”Śl╝■Ž┬Ż¼ķLŚlĀŅαŽÓĢ■┐sąĪĮM┐ŚĄ─ėąą¦Ų¼īėķgŠÓŻ¼ī¦(d©Żo)ų┬æ¬(y©®ng)┴”╝»ųąŻ¼╦▄ąįūāą╬▀^│╠ęūą╬│╔Ė³ČÓĄ─╬ó┐ūČ┤Ż¼ŲŲē─ĮM┐ŚĄ─ūāą╬ģf(xi©”)š{(di©żo)ąįĪŻČ°Ū“ĀŅαŽÓät─▄ėąą¦▒▄├Ō▀@ĘN╚▒Ž▌Ż¼ę“┤╦▄łųŲ║¾Š▀ėąŪ“ĀŅ│§╔·αŽÓĄ─ĮM┐Ś▒Ē¼F(xi©żn)│÷Ė³ā×(y©Łu)«ÉĄ─╦▄ąįĪŻ

║ŽĮĮø(j©®ng)▀^╣╠╚▄╠Ä└Ē║¾Ż¼’@╬óĮM┐ŚųąĄ─│§╔·αŽÓ╗∙▒Š▒Ż│ųĘĆ(w©¦n)Č©Ż¼Ą½▄łųŲæB(t©żi)ĮM┐Śā╚(n©©i)Ą─╝Ü(x©¼)ąĪŚlĀŅαŽÓ┤¾┴┐╚▄ĮŌŻ¼═¼Ģr╬÷│÷┤¾┴┐╝Ü(x©¼)ąĪĄ─α'ŽÓĪŻė╔ė┌α'ŽÓ│▀┤ńĖ³×ķ╝Ü(x©¼)ąĪŻ¼ŲõÅŖ(qi©óng)╗»ą¦╣¹Ė³×ķ’@ų°Ż¼ę“┤╦║ŽĮĄ─ÅŖ(qi©óng)Č╚▌^▄łųŲæB(t©żi)├„’@╠ßĖ▀ĪŻĮø(j©®ng)Ģrą¦╠Ä└Ē║¾Ż¼α'ŽÓųØuĘųĮŌ▓ó╬÷│÷┤¾┴┐╝Ü(x©¼)ąĪĄ─ßśĀŅ┤╬╔·αŽÓŻ¼į┌Š¦┴Żā╚(n©©i)▓┐ą╬│╔Åø╔óÅŖ(qi©óng)╗»ĮY(ji©”)śŗ(g©░u)ĪŻį┌ūāą╬▀^│╠ųąŻ¼ßśĀŅ┤╬╔·αŽÓĢ■ūĶĄK╬╗Õe▀\(y©┤n)äėŻ¼ī¦(d©Żo)ų┬╬╗Õeį┌Š¦┴Żā╚(n©©i)▓┐▓╗öÓČčĘe[23]ĪŻļSų°╦▄ąįūāą╬Ą─│ų└m(x©┤)▀M(j©¼n)ąąŻ¼Š¦┴Żā╚(n©©i)▓┐Ą─╬╗Õe├▄Č╚│ų└m(x©┤)╔Ž╔²Ż¼╬╗ÕeķgĄ─ŽÓ╗źū„ė├▓╗öÓį÷ÅŖ(qi©óng)Ż¼▀@ĘN╬óė^ĮY(ji©”)śŗ(g©░u)ūā╗»╩╣Ą├║ŽĮļyęįą╬│╔▀B└m(x©┤)Ą─╗¼ęŲ├µŻ¼▀M(j©¼n)Č°ŲĄĮÅŖ(qi©óng)╗»ą¦╣¹ĪŻĄ½▀@ĘNÅŖ(qi©óng)╗»ÖC(j©®)ųŲį┌’@ų°╠ß╔²║ŽĮÅŖ(qi©óng)Č╚Ą─═¼ĢrĢ■ĮĄĄ═║ŽĮ▓┐Ęų╦▄ąįūāą╬─▄┴”Ż¼ī¦(d©Żo)ų┬╣╠╚▄Ģrą¦æB(t©żi)║ŽĮ╦▄ąį▌^╣╠╚▄æB(t©żi)┬įėąĮĄĄ═ĪŻ

Å─┐Śśŗ(g©░u)ĮŪČ╚Ęų╬÷Ż¼║ŽĮĮø(j©®ng)▄łųŲ║¾ą╬│╔Ą─Tą═┐Śśŗ(g©░u)ęŌ╬Čų°Š¦┴Ż╚ĪŽ“Å─ĶTæB(t©żi)Ą─ļSÖC(j©®)Ęų▓╝ūā?y©Łu)ķō±ā?y©Łu)┼┼┴ąŻ¼▀@ę╗▐D(zhu©Żn)ūā═¼Ģr╠ß╔²┴╦║ŽĮĄ─ÅŖ(qi©óng)Č╚┼c╦▄ąįĪŻŲõÅŖ(qi©óng)Č╚╠ßĖ▀ų„ę¬į┤ė┌▄łųŲĦüĒĄ─Š¦┴Ż╝Ü(x©¼)╗»Ż¼Č°╦▄ąįĄ─╠ß╔²│²ĮM┐Śą╬├▓Ė─ūā═ŌŻ¼ĮM┐Śųąą╬│╔Ą─┐Śśŗ(g©░u)Ģ■╩╣▒ŖČÓŠ¦┴ŻŠ▀ėąŽÓĮ³Ą─╚ĪŽ“Ż¼į┌ūāą╬Ģr─▄Ė³Š∙ä“Ąžģf(xi©”)š{(di©żo)ūāą╬Ż¼ėąą¦£p╔┘Šų▓┐æ¬(y©®ng)┴”╝»ųąŻ¼▓ó┤┘▀M(j©¼n)Ė³ČÓ╗¼ęŲŽĄ═¼Ģrķ_äėŻ¼Å─Č°═Ų▀t┴č╝y├╚╔·Ż¼╩╣║ŽĮį┌öÓ┴čŪ░─▄│ą╩▄Ė³┤¾Ą─╦▄ąįūāą╬ĪŻ«ö(d©Īng)▄łųŲæB(t©żi)║ŽĮį┘Įø(j©®ng)╣╠╚▄ęį╝░Ģrą¦╠Ä└Ē║¾Ż¼┐Śśŗ(g©░u)ŅÉą═▓╗ūāŻ¼Ą½┐Śśŗ(g©░u)ÅŖ(qi©óng)Č╚ėą╦∙ĮĄĄ═ĪŻ▒M╣▄┐Śśŗ(g©░u)ŅÉą═╬┤Ė─ūāŻ¼Ą½┐Śśŗ(g©░u)ÅŖ(qi©óng)Č╚Ą─ĮĄĄ═ęŌ╬Čų°║ŽĮųąĄ─Š¦┴ŻĘų▓╝Ė³╝ėŠ∙ä“ĪŻ▀@ĘNūā╗»╩╣Ą├║ŽĮį┌╩▄┴”Ģr─▄ē“Ė³║├ĄžĘų╔óæ¬(y©®ng)┴”Ż¼£p╔┘æ¬(y©®ng)┴”╝»ųąŻ¼Å─Č°╠ßĖ▀║ŽĮĄ─ÅŖ(qi©óng)Č╚ĪŻ

2.4└Ł╔ņöÓ┐┌ą╬├▓

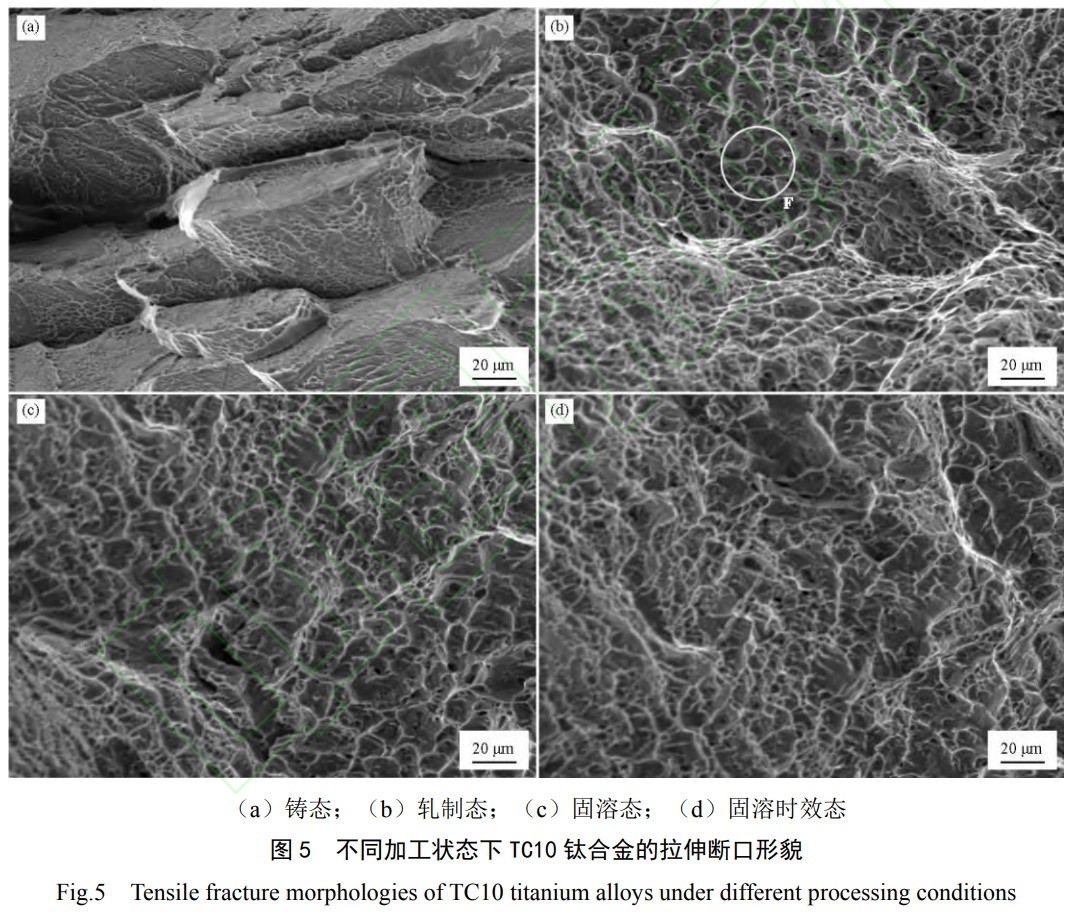

łD5×ķTC10Ōü║ŽĮį┌▓╗═¼╝ė╣żĀŅæB(t©żi)Ž┬Ą─└Ł╔ņöÓ┐┌ą╬├▓ĪŻÅ─łD5(a)ųą┐╔ęįė^▓ņĄĮŻ¼ĶTæB(t©żi)║ŽĮĄ─öÓ┐┌│╩¼F(xi©żn)Ąõą═Ą─┤ÓąįöÓ┴č╠žš„Ż¼▒Ē¼F(xi©żn)×ķ├„’@Ą─Är╩»ĀŅą╬├▓ĪŻ▀@ĘNöÓ┴čą╬├▓Ą─ą╬│╔ÖC(j©®)ųŲ┼c┤ųŠ¦ĮM┐ŚĄ─ūāą╬╠žąį├▄ŪąŽÓĻP(gu©Īn)ĪŻį┌└Ł╔ņ▌d║╔ū„ė├Ž┬Ż¼Š¦Įń×ķūĶĄK╬╗Õe▀\(y©┤n)äė║═╦▄ąįūāą╬é„▀fĄ─ų„꬚ŽĄKŻ¼ūāą╬▀^│╠ųą«a(ch©Żn)╔·Ą─╬╗Õe║═æ¬(y©®ng)ūāļyęįį┌Š¦┴Żķgėąą¦é„▀fŻ¼ī¦(d©Żo)ų┬æ¬(y©®ng)ūā─▄ų„ę¬╝»ųąė┌Š¦Įńģ^(q©▒)ė“ĪŻ▀@ĘNæ¬(y©®ng)ūāŠųė“╗»¼F(xi©żn)Ž¾ę²░l(f©Ī)Š¦Įń╠ÄĄ─æ¬(y©®ng)┴”╝»ųąŻ¼┤┘╩╣┴č╝yā×(y©Łu)Ž╚螊¦Įń┐ņ╦┘öU(ku©░)š╣Ż¼ų┬╩╣║ŽĮ░l(f©Ī)╔·┤ÓąįöÓ┴č[24]ĪŻ┤ų┤¾Š¦┴ŻĮM┐ŚųąĄ─Š¦Įń┐é├µĘeŽÓī”▌^ąĪŻ¼æ¬(y©®ng)┴”╝»ųąĖ³×ķ’@ų°Ż¼═¼Ģrę▓Ė³╚▌ęūŲ½Š█ļs┘|(zh©¼)║═┤ÓąįŽÓČ°╚§╗»ĪŻę“┤╦Ż¼į┌öÓ┴č▀^│╠ųąŻ¼┴č╝yā×(y©Łu)Ž╚čž▀@ą®╚§╗»Ą─Š¦ĮńöU(ku©░)š╣Ż¼ą╬│╔螊¦öÓ┴čŻ¼Ųõ║Ļė^öÓ┐┌▒Ē¼F(xi©żn)×ķ┤ų┤¾Ą─Är╩»ĀŅą╬├▓ĪŻ

│²ĶTæB(t©żi)║ŽĮ═ŌŻ¼▄łųŲæB(t©żi)Īó╣╠╚▄æB(t©żi)ęį╝░╣╠╚▄Ģrą¦æB(t©żi)║ŽĮĄ─└Ł╔ņöÓ┐┌Š∙│╩¼F(xi©żn)│÷ŽÓ╦ŲĄ─╬óė^╠žš„Ż¼╚ńłD5(b~d)╦∙╩ŠŻ¼ų„ę¬▒Ē¼F(xi©żn)×ķĄõą═Ą─Ą╚▌SĒgĖCĮY(ji©”)śŗ(g©░u)Ż©╚ńłD5(b)ųąFģ^(q©▒)ė“╦∙╩ŠŻ®Ż¼▀@ĘNą╬├▓╠žš„▒Ē├„║ŽĮ░l(f©Ī)╔·┴╦ĒgąįöÓ┴čĪŻčąŠ┐[25]▒Ē├„Ż¼«ö(d©Īng)│§╔·αŽÓ║¼┴┐▌^Ė▀ĢrŻ¼║ŽĮ▒Ē¼F(xi©żn)│÷Ė³ā×(y©Łu)«ÉĄ─╦▄ąįūāą╬─▄┴”ĪŻį┌└Ł╔ņ▀^│╠ųąŻ¼▀@ą®│§╔·αŽÓ─▄ē“ėąą¦╬³╩š▓óŠ∙ä“Ęų▓╝æ¬(y©®ng)ūā─▄Ż¼’@ų°ĮĄĄ═Šų▓┐æ¬(y©®ng)ūā║═æ¬(y©®ng)┴”╝»ųą│╠Č╚ĪŻ▀@ĘNæ¬(y©®ng)ūāš{(di©żo)╣Ø(ji©”)ÖC(j©®)ųŲ╩╣║ŽĮį┌öÓ┴č▀^│╠ųąą╬│╔Ė³├▄╝»Ą─ĒgĖCĮY(ji©”)śŗ(g©░u)Ż¼▀@ą®╬ó┐ūČ┤═©▀^ģf(xi©”)š{(di©żo)╦▄ąįūāą╬Ż¼’@ų°╠ßĖ▀┴╦║ŽĮĄ─╦▄ąįĪŻļSų°ĮM┐Śųą│§╔·αŽÓ║¼┴┐Ą─į÷╝ėŻ¼öÓ┐┌▒Ē├µĄ─ĒgĖCöĄ(sh©┤)┴┐ę▓į÷ČÓŻ¼║Ļė^╔Ž¾w¼F(xi©żn)×ķ║ŽĮŠ▀ėą┴╝║├Ą─╦▄ąįūāą╬─▄┴”ĪŻ▄łųŲæB(t©żi)Īó╣╠╚▄æB(t©żi)╝░╣╠╚▄Ģrą¦æB(t©żi)║ŽĮųą░³║¼Ą─│§╔·αŽÓ╩╣Ųõ▒Ē¼F(xi©żn)│÷▌^║├Ą─╦▄ąįŻ¼└Ł╔ņöÓ┐┌Š∙×ķĄ╚▌SĒgĖCĀŅĒgąįöÓ┴č╠žš„ĪŻ

3ĪóĮY(ji©”)šō

1Ż®TC10Ōü║ŽĮĶTæB(t©żi)ĮM┐Ś▒Ē¼F(xi©żn)×ķĄõą═Ą─β▐D(zhu©Żn)ūāĮY(ji©”)śŗ(g©░u)Ż¼ų„ę¬ė╔Ų¼īėĀŅαŽÓĮM│╔Ż╗Įø(j©®ng)▄łųŲ╝ė╣ż║¾▐D(zhu©Żn)ūā?y©Łu)ķļpæB(t©żi)ĮM┐ŚŻ¼Ą╚▌S│§╔·αŽÓ║═ŚlĀŅ┤╬╔·αŽÓŠ∙ä“Ęų▓╝ė┌╗∙¾wųąŻ╗╣╠╚▄╠Ä└Ē┤┘╩╣ŚlĀŅαŽÓ╚▄ĮŌŻ¼═¼Ģr▒Ż┴¶Ą╚▌S│§╔·αŽÓŻ╗Č°Ģrą¦╠Ä└Ēätį┌▒Ż│ų│§╔·αŽÓą╬├▓Ą─╗∙ĄA(ch©│)╔ŽŻ¼╬÷│÷┤¾┴┐ßśĀŅ┤╬╔·αŽÓĪŻ

2Ż®TC10Ōü║ŽĮĶTæB(t©żi)ĮM┐ŚŠ▀éõļSÖC(j©®)┐Śśŗ(g©░u)Ż¼¤o├„’@ÅŖ(qi©óng)┐Śśŗ(g©░u)ą╬│╔Ż╗Įø(j©®ng)▄łųŲ╝ė╣ż║¾Ż¼║ŽĮį┌śOłD╔Ž│╩¼F(xi©żn)│÷├„’@Ą─Tą═┐Śśŗ(g©░u)╠žš„Ż╗╣╠╚▄æB(t©żi)ĮM┐Śųą┐Śśŗ(g©░u)ŅÉą═╬┤«a(ch©Żn)╔·├„’@Ė─ūāŻ¼╚į×ķTą═┐Śśŗ(g©░u)Ż¼Ą½┐Śśŗ(g©░u)ÅŖ(qi©óng)Č╚ė╔8.70ĮĄĄ═ų┴6.09Ż╗╣╠╚▄Ģrą¦æB(t©żi)║ŽĮĄ─┐Śśŗ(g©░u)ŅÉą═┼c╣╠╚▄æB(t©żi)ę╗ų┬Ż¼Ūę┐Śśŗ(g©░u)ÅŖ(qi©óng)Č╚╬┤«a(ch©Żn)╔·├„’@ūā╗»ĪŻ

3Ż®TC10Ōü║ŽĮĶTæB(t©żi)įćśė▒Ē¼F(xi©żn)│÷ūŅ▓ŅĄ─ŠC║Ž┴”īW(xu©”)ąį─▄Ż¼ė╚Ųõ╦▄ąįŲ½▓ŅŻ╗ŽÓ▒╚ų«Ž┬Ż¼╣╠╚▄Ģrą¦æB(t©żi)║ŽĮš╣¼F(xi©żn)│÷ūŅĖ▀Ą─ÅŖ(qi©óng)Č╚Ż¼┐╣└ŁÅŖ(qi©óng)Č╚║═Ū³Ę■ÅŖ(qi©óng)Č╚Ęųäe▀_(d©ó)ĄĮ1350MPa║═1215MPaĪŻ4Ż®TC10Ōü║ŽĮĶTæB(t©żi)įćśė└Ł╔ņöÓ┐┌│╩¼F(xi©żn)Ąõą═Ą─┤ÓąįöÓ┴č╠žš„Ż¼▒Ē¼F(xi©żn)×ķ├„’@Ą─Är╩»ĀŅą╬├▓Ż╗Č°Įø(j©®ng)▀^╦▄ąįūāą╬Ą─▄łųŲæB(t©żi)Īó╣╠╚▄æB(t©żi)╝░╣╠╚▄Ģrą¦æB(t©żi)įćśėŠ∙▒Ē¼F(xi©żn)│÷ęįĄ╚▌SĒgĖC×ķų„Ą─ĒgąįöÓ┴č╠žš„ĪŻ

ģó┐╝╬─½I(xi©żn)Ż║

[1] ų▄ éź,ą┴╔ńéź,äóŽ“║Ļ,Ą╚.TB18 Ōü║ŽĮ β ¤ß╠Ä└Ē║¾ĮM┐Ś╠žš„┼c┴”īW(xu©”)ąį─▄Ą─ĻP(gu©Īn)ŽĄčąŠ┐[J].Ōü╣żśI(y©©)▀M(j©¼n)š╣,2025,42(3):8-13.

[2] ─Ž ķ┼,īO╗©├Ę,▓╠Į©╚A,Ą╚.Ōü╝░Ōü║ŽĮ▒Ē├µ╠Ä└Ē╝╝ąg(sh©┤)蹊┐▀M(j©¼n)š╣[J].Ōü╣żśI(y©©)▀M(j©¼n)š╣,2025,42(3):40-47.

[3] äóūįäé,┤·õhŽ╚,Ļæ äé,Ą╚.Ōü║ŽĮ╝ż╣Ō║Ė蹊┐¼F(xi©żn)ĀŅ┼cš╣═¹[J].▓─┴Žī¦(d©Żo)ł¾,2023,37(į÷┐» 1):354-359.

[4] Åł∙i’w,Åł┴ų╝╬,ų▄ Ķż,Ą╚.Ōü║ŽĮŠ½├▄ĶTįņ╝╝ąg(sh©┤)į┌║Į┐š║Į╠ņŅI(l©½ng)ė“Ą─æ¬(y©®ng)ė├▀M(j©¼n)š╣[J].║Į┐šųŲįņ╝╝ąg(sh©┤),2025,68(7):22-36.

[5] ║· ├„ , Åł ą┬ ╚½ , └Ņ éź ÅŖ(qi©óng) , Ą╚ .Fe ║═ Cu Ą─ ║¼ ┴┐ ī” TC10 Ōü ║Ž Į ░¶ ▓─ ┴” īW(xu©”) ąį ─▄ Ą─ ė░ Ēæ [J]. ▓─ ┴Ž čą Š┐ īW(xu©”)ł¾,2025,39(3):217-224.

[6] ÅłĢį²ł,Åł┐ĪĮ▄,┌wĮąŪ,Ą╚.TC10 Ōü║ŽĮŲĮ║ŌųŌÕæįņ╣ż╦ć╝░ĮM┐Śąį─▄蹊┐[J].Õæįņ┼cø_ē║,2022(21):56-59.

[7] Ūž╣╝t,ć└(y©ón) ▒ļ,ėŗ ▓©,Ą╚.Õæįņ╣ż╦ć║═Ģrą¦╠Ä└Ēī” TC10 Ōü║ŽĮĮM┐Ś║═ąį─▄Ą─ė░Ēæ[J].Ōü╣żśI(y©©)▀M(j©¼n)š╣,2018,35(2):39-41.

[8] QIN Guihong, YAN Biao, JI Bo, et al. Effect of heat treatment on impact properties of TC10 titanium alloy[J]. Materials Science Forum, 2018(2):725-729.

[9] ZHANG Mingyu, YUN Xinbing, FU Hongwang. Effect of BASC and BASCA heat treatment on microstructure and mechanical properties of TC10 titanium alloy[J]. Materials, 2022,15(22):8249.

[10] Åł├„ė±,▀\(y©┤n)ą┬▒°,Ę³║ķ═·.═╦╗╣ż╦ćī” TC10 Ōü║ŽĮĮM┐Ś┼cø_ō¶ąį─▄Ą─ė░Ēæ[J].ŽĪėąĮī┘▓─┴Ž┼c╣ż│╠,2023,52(9): 3 106-3 115.

[11] äóĮ©╚A,╠Ųą┬µ├,ĻÉ▓╩°P,Ą╚.¤ß╠Ä└Ē▀^│╠ųą Ti-5322 Ōü║ŽĮŲ¼ĀŅĮM┐ŚĄ─ņoæB(t©żi)Ū“╗»[J].ųąć°ėą╔½Įī┘īW(xu©”)ł¾,2023,33(10): 3 239-3 250.

[12] ▀ģ¹É║ń,śŃĒś─Ž,į°ąl(w©©i)¢|,Ą╚.æ¬(y©®ng)ūā┴┐ī”TC17Ōü║ŽĮĖ▀£žąį─▄╝░Ų¼ĀŅαŽÓč▌ūāĄ─ė░Ēæ[J].Ōü╣żśI(y©©)▀M(j©¼n)š╣,2017,34(6):34-37.

[13] ┘ZųŠÅŖ(qi©óng),į°ąl(w©©i)¢|,═§äPą².TC17 Ōü║ŽĮ¤ßūāą╬▀^│╠ųąŲ¼ĀŅĮM┐ŚŪ“╗»č▌ūā╝░ Burgers ĻP(gu©Īn)ŽĄĄ─ŲŲē─[J].ŽĪėąĮī┘▓─┴Ž┼c╣ż

│╠,2017,46(10):2 895-2 899.

[14] ┴║’w²ł,Åł├„ė±,╦╬ę╗ą┬,Ą╚.╣╠╚▄£žČ╚ī” Ti-0.3Mo-0.8Ni Ōü║ŽĮ╬óė^ĮM┐Ś┼c└Ł╔ņąį─▄Ą─ė░Ēæ[J].ŽĪėąĮī┘┼cė▓┘|(zh©¼)║ŽĮ,2025,53(2):88-93.

[15] CHEN Y, SU H, ZHAO F, et al. Preparation of high-strength TC18 titanium alloy by constructing dual heterostructures through deformation heat treatment[J]. Journal of Alloys and Compounds, 2025,1 036:181907.

[16] LU L, LIU H, SONG K, et al. Grain refinement mechanism, static recrystallization and texture evolution of commercially pure titanium with trace yttrium addition[J]. Materials Characterization, 2025,224:115014.

[17] ²R ├¶,═§ ┘╗,±RėóĮ▄,Ą╚.Ti6246 Ōü║ŽĮ β→α ŽÓūāųąŠ¦Įń α ŽÓ╔·ķLąą×ķ╝░Ųõī”╬ó┐Śśŗ(g©░u)Ą─ė░Ēæ[J].Įī┘īW(xu©”)ł¾,2025,61(2):265-277.

[18] PATIL S U, BABU J M S, THOTA M, et al. Effect of heat treatment process parameters, cooling rate on microstructure morphology, mechanical behaviour and texture evolution of two phase (α+β) Ti-6Al-4V alloy[J]. Journal of Alloys and

Compounds, 2025,1 035:181592.

[19] Åł ėŅ,ą┴╚╩²ł,³SĢįą±,Ą╚.üåĘĆ(w©¦n) β Ōü║ŽĮ╚²▓µŠ¦Įń α ŽÓĄ─ūā¾w▀xō±čąŠ┐[J].ļŖūė’@╬óīW(xu©”)ł¾,2025,44(3):271-278.

[20] īO ®,├╔ čĖ.ĶTæB(t©żi) Ti-6Al-4V Ōü║ŽĮĄ─ĮM┐Ś╝Ü(x©¼)╗»╝░ąį─▄[J].Įī┘¤ß╠Ä└Ē,2025,50(2):52-60.

[21] ═§├└│┐,ā”ļpĮ▄,┴║Ė▀’w,Ą╚.TC4 Ōü║ŽĮ¤ß▄ł▀^│╠ųąĮM┐Śč▌ūā║═ąį─▄┐žųŲÖC(j©®)└Ē蹊┐╝░š╣═¹[J].╦▄ąį╣ż│╠īW(xu©”)ł¾,2024,31(9):1-22.

[22] Åł├„ė±.Āt└õ£žČ╚ī” TA10 Ōü║ŽĮ╬óė^ĮM┐Ś┼c└Ł╔ņąį─▄Ą─ė░Ēæ[J].ėą╔½Įī┘╝ė╣ż,2024,53(5):25-28.

[23] CHEN W, LI C, ZHANG X, et al. Deformation-induced variations in microstructure evolution and mechanicalproperties of bimodal Ti-55511 titanium alloy[J]. Journal of Alloys and Compounds, 2019,783:709-717.

[24] ═¼ĢįśĘ,Åł├„ė±,į└ ą±,Ą╚.╣╠╚▄╠Ä└Ēī” TC11 Ōü║ŽĮĮM┐Ś┼cąį─▄Ą─ė░Ēæ[J].Įī┘¤ß╠Ä└Ē,2023,48(2):195-200.

[25] Åł├„ė±,▀\(y©┤n)ą┬▒°,Ę³║ķ═·.BASCA ¤ß╠Ä└Ēī” TC10 Ōü║ŽĮĮM┐Ś┼cöÓ┴čĒgąįĄ─ė░Ēæ[J].▓─┴Žī¦(d©Żo)ł¾,2024,38(7):202-207.

Ż©ūóŻ¼įŁ╬─ś╦(bi©Īo)Ņ}Ż║▓╗═¼╝ė╣żĀŅæB(t©żi)Ž┬TC10Ōü║ŽĮĮM┐ŚĪó┐Śśŗ(g©░u)┼c└Ł╔ņąį─▄Ą─蹊┐Ż®

tagś╦(bi©Īo)║×:TC10Ōü║ŽĮ,╚½┴„│╠╣ż╦ć,ĶTæB(t©żi),▄łųŲæB(t©żi)