發布日期:2025-12-10 11:41:23

鈦合金以其比強度高、耐疲勞性能好和優異的耐腐蝕性能等特點,被廣泛應用于航空航天、兵器、海洋工程和醫療領域[1–3]。然而,較高的生產成本極大地限制了其推廣。對比傳統金屬材料而言,鈦板材的成本甚至接近鋼板材的100倍[4-5]。鈦合金成本的主要來源于合金元素價格、高能耗的熔煉工藝和復雜的熱機械加工流程[6]。其中原材料海綿鈦的制備約占整個鈦合金生產成本的40%[7],海綿鈦的提煉過程極為復雜,這主要由于從礦石中提煉鈦金屬非常困難,目前主流的商業冶煉海綿鈦的工藝仍然是生產周期長,能耗高的Kroll法(鎂熱還原法)和Hunter法(鈉熱還原法)[8],盡管目前學者提出了幾種新型的提煉方法,但其大多僅停留在實驗室階段,難以大規模工業化[9]。此外,鈦合金中常用的合金元素(如V、B、Mo)價格較高,進一步加劇了鈦合金的高成本問題。此外鈦合金本身高溫易氧化、高變形抗力的特性導致其在加工過程中能耗能,工藝要求嚴格、成材率低等不足。當前,鈦合金制品的推廣與應用正受到其高生產制造成本的嚴重制約。因此,降低鈦合金的生產費用成為科研機構和企業亟待攻克的關鍵問題,發展鈦合金低成本制備與成形技術迫在眉睫。

本文綜述了近年來低成本鈦合金的發展趨勢,涵蓋研究熱點、關鍵技術問題及基礎與應用研究中提出的多種成本控制策略。本文將這些策略分為傳統方案與新興方案,并對現存問題及未來發展趨勢進行了分析,以期推動鈦合金低成本化的發展進程,促進其在更多應用領域的拓展,并為后續鈦合金材料設計與開發提供參考。

1、 已商業化低成本合金的發展歷程及現狀

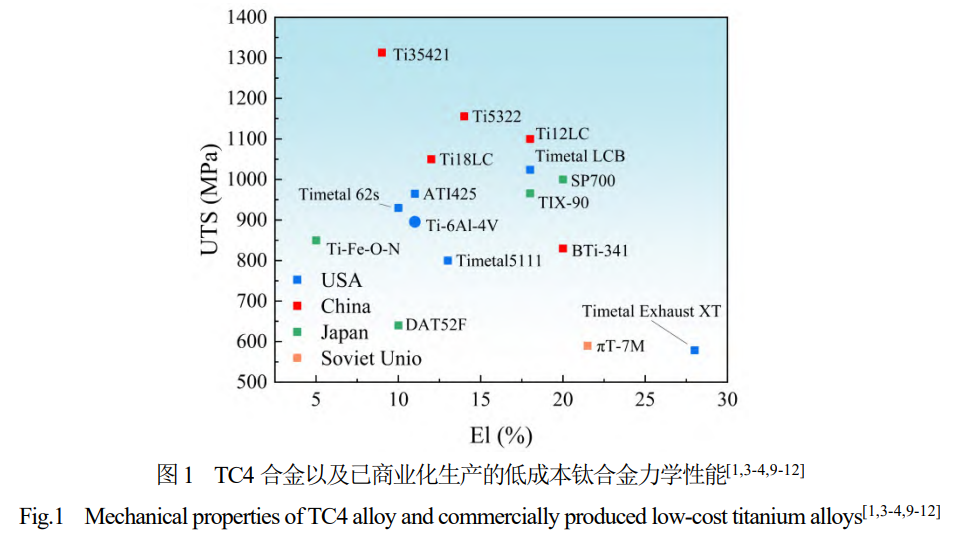

自20世紀50年代Ti-6Al-4V合金廣泛應用以來,降低鈦合金的制造成本始終是該領域研究的核心課題之一。尤其在航空航天、汽車與能源等高性能結構材料領域,對低成本、高強度鈦合金的需求不斷增長,驅動了其從高端專用品逐步向民用化發展的轉變。已商業化的低成本鈦合金大致經歷了三個發展階段。最初在美蘇冷戰時期,蘇聯率先推動了BT系列合金(如BT-6、BT-20等)的研究與工程應用,盡管當時已具備一定的成本意識,但由于主要服務于航空航天等軍工領域,性能依然是設計的首要目標。美國Timetal公司于20世紀60年代中期開發的Timetal62S,被認為是首個真正以“低成本”為設計核心的鈦合金,標志著鈦合金低成本化研究的起點,其通過引入廉價的Fe元素替代V元素,并輔以Si元素進行強化,成功實現了良好性能與經濟性的平衡,廣泛應用于汽車部件制造。隨著冷戰結束和民用市場的迅速擴張,以日本為代表的國家開始主導低成本鈦合金的發展浪潮,其開發的Ti-Fe-O-N系列合金,顯著降低了鈦合金成本,使鈦合金得以在汽車底盤、連接件等多個領域實現產業化應用。步入20世紀,低成本鈦合金逐漸向高強化發展,并且開始向船舶、裝甲以及航天火箭領域應用,近年來開發的Ti12LC已具備工業化生產能力,其典型應用包括航天器尾噴管等關鍵構件,并在我國航天航空領域完成驗證與推廣;與此同時,Ti-5322合金憑借較高的裝甲防護質量系數,已成功應用于裝甲防護結構。圖1匯總了TC4合金以及已商業化生產的低成本鈦合金力學性能[1,3-4,9-12],盡管目前已有多款低成本鈦合金實現商業化生產,但在實現低成本鈦合金高強塑化方面仍顯不足,未來發展趨勢應當是面向“強度達到1.2GPa級別、伸長率大于10%”的性能指標,同時兼顧可加工性、焊接性及近凈制造能力,以適應船舶、裝甲、航天等多元領域的實際應用需求。

1.1近期開發的典型低成本鈦合金的顯微組織及加工工藝與Ti-6Al-4V的對比

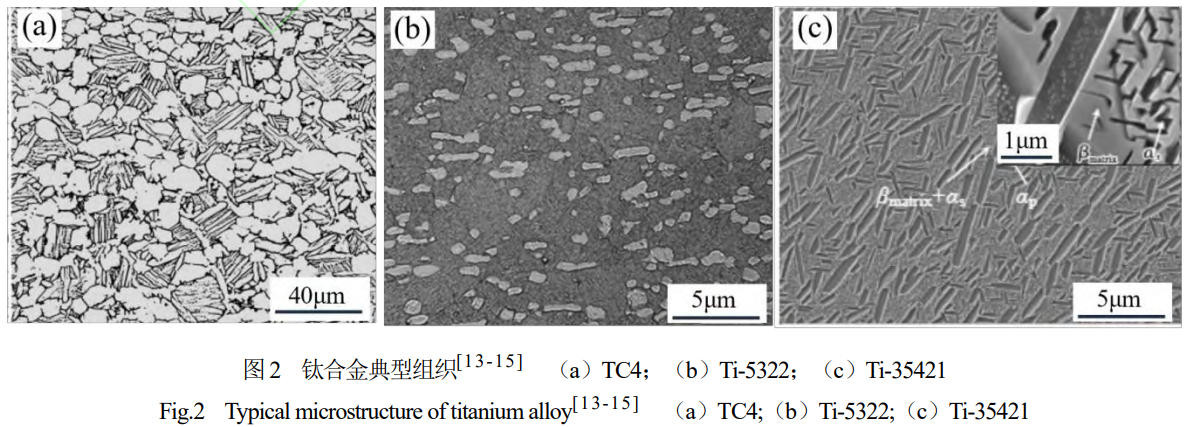

由于板材是鈦合金應用中最重要的產品形態,也是低成本鈦合金主要的面向對象,本文選取Ti-6Al-4V(TC4)板材作為基準,對比近期國內開發且已應用的低成本鈦合金Ti-5322板材以及低成本鈦合金Ti-35421板材。其典型的組織以及性能如圖2、表1所示[13-15];TC4的相變點為995℃,其加工工藝為單相區鍛造開坯、兩相區熱軋以及960℃80min/AC+700℃120min/AC的固溶時效工藝,如圖2(a)所示,其典型組織為固溶過程中產生的等軸α以及時效過程中在β相中析出αs相構成的雙態組織,由于等軸狀α相能夠在拉伸過程中提供良好的位錯儲存能力和均勻塑性變形區域,因此具有較好的伸長率,同時由于TC4合金的β穩定元素含量較少,時效過程中β相轉變為α相傾向大,容易形成尺寸較大的αs相,界面強化作用有限,抗拉強度通常保持在900MPa左右。Ti-5322的相變點為892℃,其加工工藝為鍛造、兩相區熱軋、870℃60min/AC+550℃360min/AC的固溶時效工藝,合金組織為雙態組織,殘余連續β基體與彌散分布的次生αs共同提供細化強化作用,而短棒狀的初生αp則起到變形協調的作用,改善了應力分布并延緩失穩。由于αs相尺寸更小、界面密度更高,Ti-5322的綜合強度顯著提高(UTS≈1156MPa),且伸長率可達14%,表現出比TC4更好的強塑性匹配。Ti-35421的相變點為807℃,加工工藝為鍛造、兩相區熱軋、780℃60min/AC+540℃480min/AC,合金含有較高含量的Mo、Cr和Fe,其β相更加穩定,其合金組織為短棒狀初生αp和大量αs,阻礙位錯滑移能力強,界面強化效應更明顯,使抗拉強度提升至1313MPa。但由于極小尺度的αs層片,位錯滑移的平均自由程下降,塑性略有降低(EL≈9%)。

綜上所述,TC4、Ti-5322和Ti-35421三種鈦合金板材在熱軋+熱處理工藝下具有不同的微觀組織特征與力學性能。TC4具備良好的塑性但強度有限;Ti-5322在保持較高塑性的同時,強度顯著提升,更接近未來低成本高強鈦合金目標性能;而Ti-35421通過界面強化機制實現了更高強度,雖塑性稍微降低,但仍具備良好的工程應用潛力,可以滿足未來多領域的需求。

表 1 TC4、Ti-5322、Ti-35421 成分及力學性能 [13-15]

| 合金牌號 | 名義成分 | 抗拉強度 / MPa | 屈服強度 / MPa | 伸長率 /% |

| TC4 | Ti-6Al-4V | 895 | 825 | 10 |

| Ti-5322 | Ti-5Al-3V-2Fe-2Cr | 1156 | 1037 | 14 |

| Ti-35421 | Ti-3Al-5Mo-4Cr-2Zr-1Fe | 1313 | 1240 | 9 |

對TC4、Ti-5322和Ti-35421三種合金的組織性能對比出發,為實現高強-塑性匹配,從TC4尺寸相對較大的等軸αp+片層αs雙態組織,向Ti-5322和Ti-35421具有的由更細小彌散的短棒狀α相與連續的β轉變基體構成的細化多相組織發展。通過增加Mo、Cr、Fe等β穩定元素含量以降低相變點,使合金能在更低的溫度下進行熱變形與熱處理,有效抑制α相長大,獲得更細小的組織構型,同時發揮細晶強化、界面強化和位錯強化的作用,在提升強度同時,由連續的β基體和協調變形的αp相來維持必要的塑性。因此,未來理想的高強低成本鈦合金組織,應在雙態組織的基礎上進一步優化,調控初生αp形態及大小,在更小數量級的尺度上控制αs相的形態、尺寸和分布,以實現更高的強-塑性匹配。

2、開發低成本合金的傳統設計方案

2.1合金化設計

鈦合金中的合金元素主要分為α穩定元素(如Al、O、N)和β穩定元素(如V、Mo、Ni、Fe、Cr、Mn、Nb)以及對相變點影響較小的中性元素(如Sn、Zr)[12]。在合金化設計階段實現低成本化的思路往往集中于通過廉價的合金元素替換成本較高的合金元素,從表2也可以看出目前多數研究圍繞此思路展開,其中慢共析β穩定元素Fe和Cr因其價格低廉被視為首選的β穩定元素。盡管使用Fe、Cr作為鈦合金中廉價的合金元素可以一定程度地降低合金成本,然而過量添加Fe和Cr容易引起鑄錠偏析以及發生共析反應產生硬脆Laves相(TiFe2、TiCr2),導致合金力學性能惡化[11],此外,Fe和Cr在高溫條件下的反應活性增強,進一步加劇了組織不穩定性與脆性相的析出,從而限制了其在高溫鈦合金中的應用潛力。然而,這類鈦合金在室溫條件下優良的力學性能和經濟性使其在許多陸基設備和設施中具有廣泛應用潛力。Al作為最重要且應用最廣泛的α穩定元素,在提高鈦合金強度、熱穩定性以及抗蠕變性能方面發揮著關鍵作用,然而,Al的過量添加會導致鈦合金的可加工性降低[7],進而增加合金的加工成本。為進一步降低鈦合金的生產制備成本,部分學者[16-18]采用O、N來替代Al,并且得到的合金在室溫下具有優異的力學性能以及優良的耐腐蝕和成形性[19],特別是O的加入可以改善鈦合金在鑄造過程中的流動性[20],從而提升材料的成材率,但目前針對O、N等元素對鈦合金的凝固行為、成形特性的研究仍顯不足,并且對于鈦合金的高溫性能的影響也有待商榷。此外O、N在鈦合金熔煉過程中容易溢出熔體,同時受限于設備,O、N元素在鈦合金中的精確控制相對困難。因此,未來應當進一步確立鈦合金中O、N元素合適的添加窗口,并在此基礎上建立起O、N元素的含量與低純度海綿鈦、合金原料之間的聯系,進而降低鈦合金成本。

綜上所述,雖然通過低成本合金元素(如Fe、Cr)的添加可以降低鈦合金的名義成本,但Fe、Cr等易偏析元素在商業大規格鑄錠中的均勻性仍是關鍵問題。即便通過多次熔煉減少偏析,其額外的熔煉成本可能抵消廉價元素的成本優勢。相比之下,通過添加O、N元素,并系統地研究其對合金性能的影響規律,進而選用含有O、N元素的低純度原料、返回料來實現鈦合金成本的下降具有比較大的商業潛力。

2.2制備工藝優化

盡管通過替代價格較高的合金元素可在一定程度上降低鈦合金的材料成本,但降低幅度相對有限。熔煉、成形與機加工環節約占鈦合金總成本的50%[7-9]。因此,研究者將更多關注轉向熔煉技術選擇與加工工藝優化,以期進一步降低鈦合金制造成本。然而,由于鈦合金在高溫下反應活潑、對加工參數高度敏感的特性,使得工藝設計難度較大、加工窗口狹窄。當前,鈦合金熔煉與加工過程中的降本策略主要集中在兩個方向:一是提高返回料的利用率,最大限度回收殘余材料以降低原材料成本;二是在保證質量與成材率的前提下,優化工藝流程,推動短流程制備技術的發展,實現制造效率與經濟性的協同提升。

2.2.1熔煉技術優化

目前國內廣泛采用的真空自耗電弧熔煉(vacuumarcremelting,VAR)技術是工業化制備鈦合金鑄錠的成熟工藝,但在實現低成本鈦合金制備方面仍存在一定局限。為保證鑄錠均勻性,通常需進行2~3次重熔[29],導致熔煉成本較高;此外,該工藝需依賴高功率壓制設備以制備特定形狀的自耗電極;在熔煉過程中,低熔點和高蒸氣壓的合金元素易發生揮發,且VAR技術對高、低密度夾雜的去除效果有限,從而限制了返回料的利用比例。上述因素使得僅依靠VAR技術實現鈦合金的低成本化仍面臨較大挑戰。

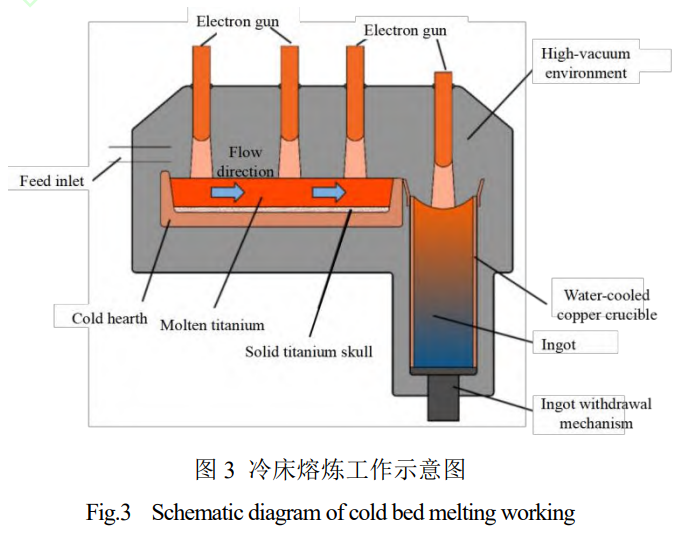

隨著電子束冷床熔煉技術(electronbeamcoldhearthmelting,EB)的不斷發展與成熟[5,30–32],鈦合金的低成本化制備成為可能。如圖3所示,EB爐利用電子束作為高能熱源,將熔煉過程劃分為原料熔煉區、精煉區和凝固區:原料和返回料在熔煉區被加熱熔化,熔體在精煉區通過密度差分離夾雜物,最終在凝固區形成高質量鑄錠。相比傳統VAR技術,EB爐具有顯著優勢:其返回料使用比例可達70%–80%(VAR通常低于30%),顯著降低原材料成本;同時,EB僅需一次熔煉即可成錠。此外,EB還可直接鑄造扁錠,簡化后續軋制流程,而VAR生產的圓錠需進行鍛造開坯處理。綜上,EB爐在工藝流程優化、能耗降低與成本控制方面均展現出明顯優勢。然而,由于EB爐必須在真空條件下運行,其在熔煉多組分鈦合金時,高蒸氣壓的合金元素極易燒損,給合金成分的精確控制帶來了嚴峻挑戰。受限于這一技術瓶頸,目前EB爐熔煉鈦合金在國內主要面向于純鈦及成熟商業鈦合金的返回料回收利用。在此方面,青海聚能鈦業的學者[33-37],開展了在EB爐熔煉多組分鈦合金過程中合金元素揮發問題方面取得了顯著成就,現已掌握TC4、TA15、TA10合金在EB爐熔煉過程中元素揮發規律,為鈦合金行業的發展提供了技術支撐。

總體而言,與傳統VAR爐熔煉相比,EB爐熔煉技術在回收料處理上優勢十分顯著:其對原料狀態的要求相對寬松,無需額外破碎或壓制電極,從而簡化了預處理環節;同時,其熔煉過程中展現出的卓越精煉除雜性能,顯著提升了材料的純凈度和品質。因此,EB爐在回收料處理方面展現出顯著優勢,特別是在提升材料純凈度、簡化工藝流程以及提高回收料利用率等方面,具有廣闊的應用前景。

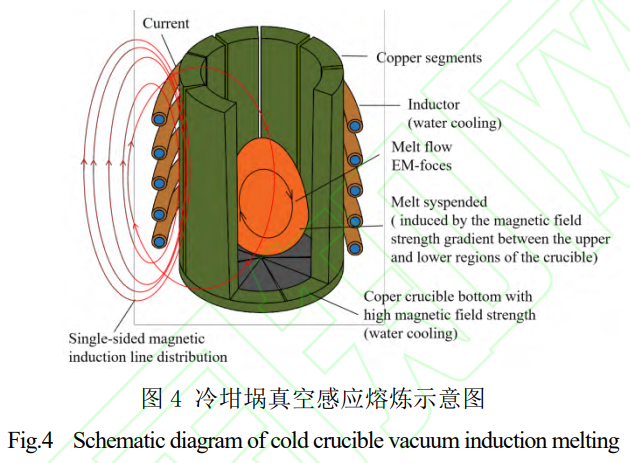

除上述熔煉技術外,對于鈦合金中含有大量的諸如Mo、V、W等難熔合金元素時可采用冷坩堝感應熔煉技術(inductionskullmelting,ISM),其是一種通過感應加熱配合分瓣式水冷銅坩堝來進行熔煉的特種熔煉方法(如圖4所示),其通過感應線圈在分瓣式水冷銅坩堝中形成感生渦流以熔融金屬,同時通過電磁懸浮以及電磁攪拌作用提高成分均勻性,并避免熔體污染[7,38-39]。然而,ISM技術的結構特性限制了其熔煉效率:一方面,單爐熔煉容量較小(通常為5~20 kg);另一方面,坩堝底部凝殼較厚,常占總體積的三分之一以上,導致金屬損耗和能耗顯著增加。因此,降低凝殼厚度、擴大熔煉規模、提升熔煉效率,是當前ISM技術亟待解決的關鍵問題。

在提升成材率方面,引入吸鑄工藝與ISM技術的結合成為研究重點。通過負壓將熔融金屬直接注入模具,既能顯著提高鈦合金的成材率,又能實現高效快速成型。但吸鑄技術與ISM結合的應用仍面臨熔體流動性控制和負壓環境下水冷銅坩堝磁場優化的技術瓶頸,這直接影響工藝的穩定性和產品質量。盡管ISM結合吸鑄技術在高溫制備[40-41]中已有顯著進展,但在鈦合金領域的研究仍較為稀缺,大多停留在實驗室規模,工業化突破尚未實現。尤其是鈦合金熔體流動性差和高熔點特性進一步提高了工藝設計難度,使該領域的研究和應用亟待深入。

2.2.2成形技術改進

鈦合金板材作為一種應用廣泛的成品形態;然而,其在成形過程中的高裂紋敏感性、高變形抗力以及顯著回彈現象,不僅提高了加工成本,還成為制造中的關鍵挑戰。此外,由于鈦合金型材軋制之前往往需要進行加熱,進一步造成了能源消耗,提升了鈦合金的成本。盡管有學者[42]針對鈦合金的室溫成形做出研究,但由于鈦合金在室溫下的成形非常有限,造成其室溫軋制成形過程中仍然存在許多困難。因此,熱加工仍然是主要加工方法。研究者[43-45]開發了多種本構模型,用于模擬鈦合金的塑性變形行為,這些模型可以用于預測流動應力和應變速率之間的關系。在特定情況下,結合多個模型或采用優化步驟可以更準確地預測加工過程。加工圖模型可以幫助識別加工鈦合金的安全區域,并確定最佳加工條件。因此,結合本構模型和加工圖可以有效優化熱加工流程,降低成本并提高效率。

目前上述方法已廣泛用于現有的商用合金[46-48],有效減少加工過程中的浪費。但針對低成本鈦合金的數值模擬技術(包括基于本構模型的應力-應變分析和加工圖的參數優化)仍然需要進一步研究。使用這種方法的主要挑戰在于選擇一個適當的本構模型,以準確描述熱加工合金的應力-應變行為。

3、開發低成本合金的新興設計方案

3.1成分設計優化

傳統的鈦合金設計常依賴于類似“炒菜法”的試錯策略,這種方法不僅研發周期冗長、成本負擔較重,而且在成分設計階段需要進行大量實驗篩選,極大地制約了研發效率。隨著高通量擴散技術以及機器學習技術的不斷突破和應用[17,49-52],在鈦合金成分設計中全面采用此類先進方式已成必然趨勢。這不僅能顯著縮短研發周期,而且可以大幅降低研制成本,為新型鈦合金材料的快速開發提供了堅實的技術保障。

高通量擴散技術作為固態關系測定中最高效、可靠的方法之一。該技術可以在一個試樣上快速獲得多種合金成分數據,從而顯著縮短實驗時間。丁超義等[53]通過擴散偶技術快速、高效地制備了Ti-6Al-10.9Cr、Ti-6Al-1Mo-1Fe-6.9Cr、Ti-6Al-1.7Fe-0.1Si-7.3Cr三種強度超過1600MPa、伸長率高于5%的超高強鈦合金。朱程鵬等[54]結合高通量擴散多元節、機器學習等技術,迅速揭示了Cr、Mo元素在高強韌近β體系Ti-Al-Nb-V-Zr-Sn-Cr-Mo合金中對組織及力學性能的關鍵調控作用,設計并制備出新型高強塑鈦合金Ti-4Mo-4Cr-3Al-2Nb-1.2V-1Zr-1Sn,其抗拉強度達到1123 MPa,伸長率為16.9%。弭光寶等[55]學者比較了不同機器學習模型在預測航空發動機鈦合金力學性能及高溫抗氧化性能的特點及優勢,總結了人工神經網絡模型和集成學習模型算法更加實用于航空發動機鈦合金的學習過程,為未來高溫鈦合金設計提供了參考,同時也為低成本鈦合金在相關設計中提供了啟發。

盡管高通量擴散技術能夠大幅縮短實驗周期,但仍存在一定的局限性。例如,在高溫長時擴散過程中,晶粒尺寸可能過度長大,影響組織研究的準確性。并且對于O、N等易擴散元素其在擴散組元制備的過程中可能已經充分擴散均勻,使得擴散組元的制備失敗,如上文中所提到的O、N等低成本元素對于鈦合金的低成本化具有比較大的潛力。因此還需要完善含有易擴散元素的擴散偶制備技術,除此之外還應當充分考量實際熱處理工藝與高通量擴散技術的銜接與匹配。而機器學習技術則一直存在欠擬合、過擬合等問題,也是限制其在鈦合金領域的應用關鍵。而高通量擴散技術的另一顯著優勢在于其能夠精確測定相平衡關系及相成分。若能將高通量擴散技術、傳統的相圖計算方法以及機器學習技術相結合,通過高通量擴散技術提供的大量數據點以及相圖計算輔助進而實現機器學習模型的優化,必將為鈦合金材料的設計帶來革命性突破。這種結合不僅能夠優化材料性能,還能顯著縮短研發周期,為低成本鈦合金的推廣與研發開辟新路徑。

3.2TRIP/TWIP機制實現短流程化

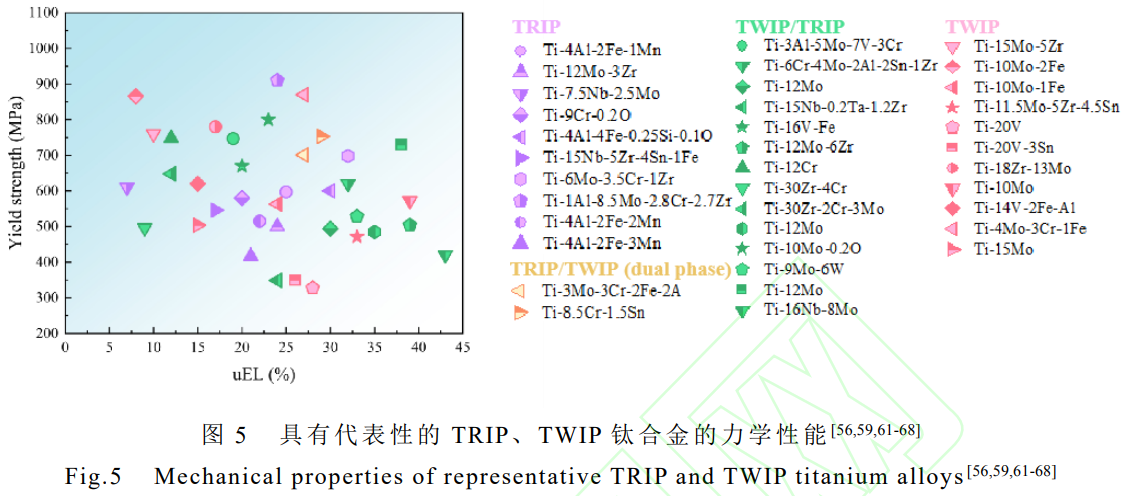

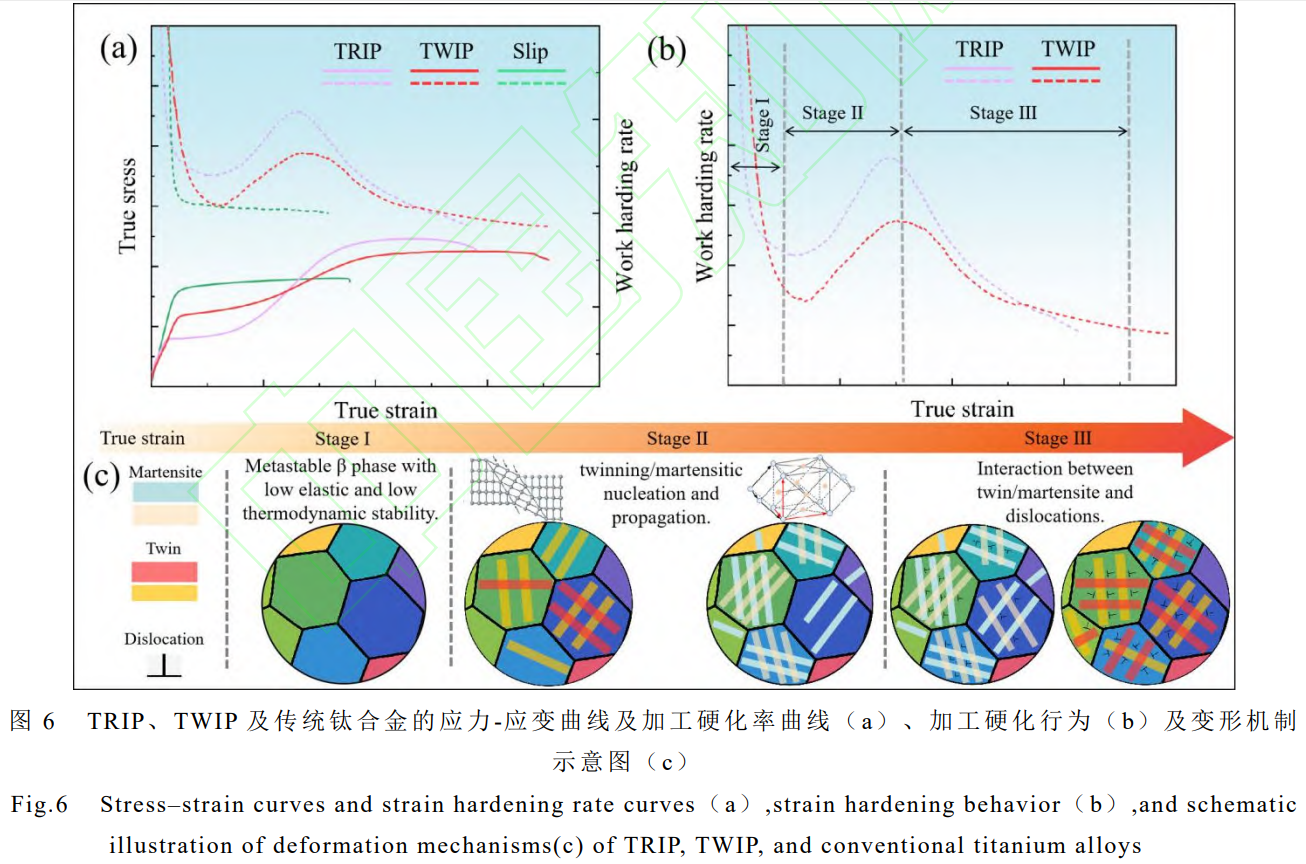

近年來,相變誘導塑性(transformationinducedplasticity,TRIP)與(twinninginducedplasticity,孿生誘導塑性,TWIP)機制,被廣泛認為是高性能鈦合金設計中的關鍵理論基礎。兩種機制通常基于亞穩態β鈦合金,其β相在高溫固溶快冷后往往表現出較低的熱力學與彈性穩定性。在外部應力作用下,原本以滑移為主的塑性變形機制會發生轉變為應力誘導相變(stressinducemartensitetransformation,SIMT)或變形孿生(twining)主導的機制。如圖5所示,相較于傳統以位錯滑移為主要變形機制的β鈦合金而言,TRIP、TWIP鈦合金往往具有較高的抗拉強度以及極佳的塑性[56-59]。

在TRIP機制中,β相會轉變為馬氏體結構;而在TWIP機制中,β相則會發生孿生產生大量孿晶,基于此種動態相變以及變形孿生產生的大量的相界/孿晶界可以有效地阻礙位錯運動,實現動態霍爾–佩奇效應(dynamichall–petcheffect)進而獲得高加工硬化率以及高塑性,然而由于材料在變形過程中的屈服主要受到變形機制的影響,應力誘發相變以及應力誘發孿生往往具有較低的啟動應力,導致屈服強度降低。通常而言,位錯滑移(σSlip)、應力誘發孿生(σTwining)、應力誘發馬氏體相變(σSIMT)的觸發應力關系為σSlip>σTwining>σSIMT[60-63]。如圖6(a)所示,TRIP、TWIP鈦合金具有優異的加工硬化率,可以延緩應變局部化,防止塑性失穩、頸縮,如圖6(b)其加工硬化行為與TRIP和TWIP的動力學具有直接關系,往往會形成類似于“三階段”應變模式,在加工硬化率的極小值處,即第一階段結束時,亞穩β相開始發生馬氏體相變或者孿生,此時合金發生屈服。第二階段,大量的馬氏體、孿晶發生形核與擴展,其中馬氏體相變遵循以[111]β∥[110]α〞,(10-1)β∥(10-1)α〞的晶體學關系[61-64]。在變形的初始階段往往只會開動單一數量的馬氏體變體,而隨著應力的增加另一取向的馬氏體變形開動,與原始變體形成典型的鋸齒形結構;孿生則主要形成{332}<113>β孿晶為主并輔以較少的{112}<111>β孿晶,同時在特定晶體學取向下,孿晶內部還可能會形成二次孿晶甚至三次孿晶[65-66]。這種馬氏體或孿晶切割原始β晶粒實現的動態霍爾佩奇效應使得加工硬化率快速上升。在TRIP效應中以馬氏體快速形成為其特征,因此其動態強化效果比TWIP機制更加有效,而TWIP機制則是在較寬的應變范圍緩慢進行,致使其在更大范圍下可以穩定地進行,雖然導致了較低的加工硬化率但可以有效地防止塑性變形的不均化,因此大多數情況下TWIP鈦合金比TRIP鈦合金具有更好的塑性。當合金加工硬化率達到極大值時,即階段二結束時,通常認為馬氏體和孿晶開動已趨于極限,位錯發生滑移并與馬氏體和孿晶發生交互作用,由于這種近飽和的變形誘導產物以及位錯大量塞積在晶界處,可動位錯減少,加工硬化率逐漸降低,直至合金發生斷裂。TRIP、TWIP機制通過不同的微觀變形方式,有效提升材料的強度與塑性之間的協同性,使得亞穩態β鈦合金在保持良好塑性的同時,還可以獲得優異的綜合力學性能。

基于上述機制,日本Tohoku大學的Liu等[69]研制出Ti-9Cr-0.2O合金在保持抗拉強度1025MPa的同時還能獲得20%的伸長率。韓國材料研究所的Lee等[70]通過調控合金穩定性在合金拉伸過程中引入TWIP機制制備出抗拉強度1324MPa,以及37%的高伸長率的Ti-3Mo-3Cr-2Fe-2Al合金。這些研究成果充分表明TRIP、TWIP機制在獲得高性能鈦合金方面具有極高的潛力。

雖然TRIP/TWIP鈦合金的設計本質上是一條以性能優化為核心的路徑,旨在突破強–塑性的協同極限。但該合金設計方案在實現鈦合金低成本化方面仍展現出獨特潛力。其亞穩β相的獲得通常僅需通過固溶處理和快速冷卻即可實現,不僅縮短了傳統鈦合金繁雜的熱處理流程,又顯著降低了生產能耗與成本。同時,β相的穩定性可以通過引入廉價合金元素(如Fe、Cr)加以調控。使后續變形過程中誘發TRIP或TWIP機制,在優化力學性能的同時進一步降低加工成本。

然而,盡管基于TRIP/TWIP機制的鈦合金展現出優異的力學性能,當前相關研究多以性能突破為核心,針對其低成本化的系統設計與工程化應用仍相對滯后,主要面臨三大挑戰:(1)在含多組元合金體系成分設計方面存在缺乏高效的設計策略;(2)其高強塑的性能高度依賴β穩定性的精確控制,往往需要高合金化設計(Mo、Cr、Nb、Fe),并且需要保證固溶后快速冷卻與組織均勻性對熔煉質量、錠坯尺寸、熱處理工藝提出了更高的要求;(3)在屈服強度控制上仍存在顯著提升空間。

在成分調控方面目前普遍采用的設計方案是基于[Mo]eq、Meand-orbitalenergylevel-Meanbondorder以及e/a的方式進行計算[65,67-71],但由于上述設計方案是基于單一合金元素(M)對Ti-M二元合金中β相穩定性的影響,忽略了多元合金元素之間的相互作用。大量實驗結果已表明,實際觀測到的合金變形模式常常與上述模型預測存在顯著偏離,因此,亟需一種更加可靠和系統的方法來評估合金的相穩定性。在此背景下,高通量擴散技術因其高效率和良好的可靠性,展現出巨大的應用潛力,有望成為新一代合金設計中的關鍵工具。

針對TRIP/TWIP鈦合金因具有高合金元素含量導致熔煉難度上升的弊端,雖然目前有學者[68-71]利用傳統的VAR熔煉此類合金時可以實現小規格鑄錠的成功制備,但其大規格鑄錠的成分均勻性仍然需要驗證。而上文中提到的ISM技術為此類熔煉難題提供了解決思路,利用其高效電磁攪拌的特點來改善組織均勻性;除改善設備本身的角度出發之外,開發低合金化的TRIP/TWIP鈦合金同樣是可行路徑,以廉價的強β穩定性元素(Fe、Cr、Mn)元素為主,輔以少量低偏析傾向的β穩定元素(Mo、V),可以在保證合金β穩定性和抑制偏析的同時降低合金成本。并且此種合金化設計方案由于以能夠有效提高合金淬透性的強β穩定元素為主,能夠保證大尺寸錠坯水淬過程中的組織穩定性。

除成本問題之外,TRIP/TWIP鈦合金仍存在屈服強度偏低的關鍵技術瓶頸,目前多數此類合金的屈服強度尚難突破800MPa(如圖5所示)。其根本原因在于:亞穩β相在早期塑性變形階段易于激發相變或孿生,而這兩種機制所需的臨界開動應力顯著低于傳統滑移機制,導致材料在較低外應力作用下即發生屈服。該特性雖有助于塑性提升,但在高載荷結構應用中卻可能影響材料的服役穩定性與可靠性。而在增強合金屈服強度的目前學者主要是以兩個方面出發,其一是通過提升β相穩定性,調節相變/孿晶開動應力、其二是以界面/尺寸效應抑制相變發生。對此,西安交通大學的Zhang等[72]通過調控Mo含量并采用β相區循環熱軋工藝,成功制備出Ti-Al-8.5Mo-2.8Cr-2.7Zr合金。該合金中的納米級β相顯著提升了馬氏體相變的臨界開動應力,該策略使得塑性變形過程中位錯滑移得以優先生效,從而有效抑制了應力誘導馬氏體相變的早期發生,實現高達910MPa的屈服強度的同時,仍保持了約40%的超高伸長率,展現出優異的強塑性協同。而北京工業大學的Chen等[26]在設計具有相對較高β相穩定性的Ti-6Al-6Cr-1.2Fe-2Zr合金的基礎上,利用熱變形過程中的元素動態再分布及位錯調控,使β相保持在一種受控的亞穩態。該方法有效延后了應力誘導馬氏體相變,從而在不犧牲塑性的前提下顯著提升合金的屈服強度。最終制備出的合金展現出高達1250MPa的屈服強度,同時保持了12.8%的伸長率,實現了強度與延展性的良好平衡。

未來實現TRIP/TWIP鈦合金商業化的關鍵在于:以Fe、Cr、Mn等廉價強β穩定元素為主體,輔以少量低偏析傾向的Mo、V協同調控β穩定性;通過精準控制β穩定度和晶粒尺寸,提高馬氏體和孿晶的開動應力,在降低合金成本的同時抑制偏析、保證組織均勻性,并提升屈服強度而保持優良塑性。與此同時,應設計適用于VAR熔煉的低合金化TRIP/TWIP合金,并加快大規格ISM熔煉裝備的開發,以實現成分與組織的高效均質化。通過成分設計與工藝優化的協同推進,有望真正實現TRIP/TWIP鈦合金的低成本化和工程化應用。

3.3近凈成型技術

鈦合金產品經濟性受限,不僅源于原材料成本高,更因其制備工藝復雜、周期長、技術要求高,導致整體制造成本偏高。尤其在半成品加工階段,加工費用常常遠超原材料成本,對變形困難或結構復雜的零件尤為明顯。傳統成型工藝中,坯料余量大、加工過程去除材料多,不僅工序繁瑣、效率低,還造成大量浪費。因此,開發高效短流程工藝、提升材料利用率已成為降低鈦合金成本的關鍵方向。粉末近凈成形技術是以粉末為原料,通過注射、擠壓、熱等靜壓、冷壓、激光增材制造等方法,能夠在極少或無需后續加工的條件下直接制得成品,具有工藝流程簡單、原材料利用率極高等優點。相比之下,傳統工藝中鍛件和鑄件的材料利用率僅分別為10%~15%和45%~60%,而粉末近凈成形技術幾乎可實現100%的材料利用率,從而大幅提高了資源利用效率,極大地降低了整體制造成本[7,73-75]。此外值得注意的粉末近凈成型技術還可以實現多個零件進行一體化制備,減少零件數量以及裝配工序,同時相應的修復技術還能用于關鍵零部件的維護,避免直接更換零件帶來的經濟損失,進一步降低制造和維護成本[76]。然而,粉末冶金技術也存在一定局限性,例如高品質鈦粉末的制備成本仍然較高,燒結過程中孔隙難以完全消除,可能影響材料的疲勞性能和使用壽命。盡管如此,通過結合現代化的成分設計方法和優化燒結工藝,這些問題正在逐步被克服。

4、未來發展趨勢

目前,鈦合金已逐漸取代鎳基合金、銅基合金、不銹鋼等傳統材料,成為眾多領域中的新型材料。為了進一步拓展鈦合金在化工、兵器、汽車、體育等行業的應用前景,國內外紛紛投入到低成本鈦合金及其制備技術的研發中,并已取得初步成效。結合鈦合金產品的成本構成以及設計和制造技術的發展趨勢,未來鈦合金低成本化研究的重點將集中在以下幾個方向。

4.1發展海綿鈦新型冶煉技術

推動發展低成本海綿鈦提取技術被視為降低鈦合金成本的突破口。只有加速電解鈦工業化技術的攻關,積極探索更高效的鈦提煉工藝,才能有效打破當前鈦工業發展的瓶頸。無論是通過持續優化現有工藝,還是引入全新的提煉流程,都有望大幅降低鈦提煉成本,從而顯著降低海綿鈦等原材料的生產費用,為鈦合金低成本化提供堅實支撐。隨著海綿鈦冶煉新技術逐步實現工業化推廣,其在降低鈦合金整體成本方面必將帶來突破性進展,推動整個行業邁向全新的發展階段。

4.2O、N元素的添加

由于O、N是海綿鈦、鈦返回料以及合金原料中的主要雜質元素,但其也是潛在的替代合金元素,因此需明確其適宜的添加窗口。在此基礎上,進一步建立起含O、N的低純度原料、返回料之間的關系,進而推動低成本鈦合金產業的發展。

4.3低成本TWIP/TRIP鈦合金設計

雖然TRIP/TWIP鈦合金具有短流程制備的關鍵優勢,但其面向低成本鈦合金的設計仍存在欠缺,而通過機器學習以及高通量擴散技術相結合,在設計階段有效引入TWIP/TRIP機制。通過高通量技術快速表征多種成分與性能關系結合機器學習技術,提升設計效率。

4.4發展鈦合金低成本成形制備技術

在鑄錠熔煉與加工環節,EB爐技術通過高比例地摻入返回料,顯著降低了原材料成本,并實現了一次成錠,大幅縮減了熔煉次數和中間工序,構建了高效的短流程制備模式,從而顯著降低加工費用。同時,實現水冷坩堝真空感應熔煉與吸鑄工藝的結合也是降低鈦合金成本的潛在突破口。在成形工藝上,積極發展粉末冶金等先進技術,可進一步精簡鈦合金的制備流程。

5、結語

綜合現有研究與工藝實踐,低成本鈦合金的整體發展路徑可按照應用場景進行分級匹配:首先,采用EB爐熔煉含有大量Fe、O元素或高比例返回料的低成本鈦合金,并配合扁錠直軋工藝的加工方案時,盡管產品純凈度和性能略遜于傳統VAR鑄錠,但可顯著降低成本、簡化流程,尤其適用于民用領域及航天、兵器的非承載結構件等成本敏感型應用。其次,粉末冶金近凈成形技術憑借材料利用率高、形狀復雜件可一次成形的優勢,可根據產品質量要求匹配不同應用場景:從高精度航天復雜零件,到民用輕量化部件,均具備較高的成本–效益比。最后,TRIP/TWIP鈦合金雖仍面臨熔煉難度大、屈服強度偏低等技術瓶頸,但憑借其短流程制備特性和優異的強–塑協同性能,展現出推動鈦合金低成本化和性能突破的巨大潛力。通過合理調控塑性–屈服強度匹配,該類合金有望實現從航天、兵器到大規模民用領域的廣泛應用。

參考文獻

[1] WILLIAMS J C, BOYER R R. Opportunities and issues in the application of titanium alloys for aerospace components[J]. Meta ls, 2020, 10(6): 705.

[2] BAHL S, SUWAS S, CHATTERJEE K. Comprehensive review on alloy design, processing, and performance of β Titanium alloys as biomedical materials[J]. International Materials Reviews, 2021, 66(2): 114-139.

[3] TREVISAN F, CALIGNANO F, AVERSA A, et al. Additive manufacturing of titanium alloys in the biomedical field: processes, properties and applications[J]. Journal of Applied Biomaterials & Functional Materials, 2018, 16(2): 57-67.

[4] 常輝, 董月成, 淡振華, 等. 我國海洋工程用鈦合金現狀和發展趨勢[J]. 中國材料進展, 2020, 39(增刊 1): 585-590, 557-558.

CHANG H, DONG Y C, DAN Z H, et al. Present situation and development trend of titanium alloys for marine engineering in China[J]. Materials China, 2020, 39(Suppl 1): 585-590, 557-558.

[5] 陳子勇, 劉瑩瑩, 靳艷芳, 等. 航空發動機用耐 650℃高溫鈦合金研究現狀與進展[J]. 航空制造技術, 2019, 62(19): 22-30.

CHEN Z Y, LIU Y Y, JIN Y F, et al. Research on 650 ℃ high temperature titanium alloy technology for aero-engine[J]. Aeronautical Manufacturing Technology, 2019, 62(19): 22-30.

[6] 肖文龍, 付雨, 王俊帥, 等. 高強度高彈性鈦合金的研究進展[J]. 航空材料學報, 2020, 40(3): 11-24.

XIAO W L, FU Y, WANG J S, et al. Recent development in Titanium alloys with high strength and high elasticity[J]. Journal of Aeronautical Materials, 2020, 40(3): 11-24.

[7] 張新, 劉鴻羽, 車昶, 等. 鈦合金低成本成形技術研究進展[J]. 鑄造, 2021, 70(10): 1141-1148.

ZHANG X, LIU H Y, CHE C, et al. Development status of low cost titanium alloy processing technology[J]. Foundry, 2021, 70(10): 1141-1148.

[8] 朱灝, 汪浩, 檀成鵬, 等. 高純度鈦的應用與制備研究進展[J]. 材料導報, 2024, 38(18): 120-134.

ZHU H, WANG H, TAN C P, et al. Advancements in the application and fabrication research of high-purity titanium[J]. Materials Reports, 2024, 38(18): 120-134.

[9] 辛社偉, 劉向宏, 張思遠, 等. 鈦合金低成本化技術的研究與發展[J]. 稀有金屬材料與工程, 2023, 52(11): 3971-3980.

XIN S W, LIU X H, ZHANG S Y, et al. An overview on research and development of low cost titanium alloys[J]. Rare Metal Materials and Engineering, 2023, 52(11): 3971-3980.

[10] ABDALLA A O, AMRIN A, MUHAMAD S, et al. Development of iron (Fe) additions approach for cost reduction in Ti-alloy-a review[J]. International Journal of Materials and Product Technology, 2017, 55(1/2/3): 56.

[11] 周宗熠, 相志磊, 馬小昭, 等. 高強 β 鈦合金的發展現狀與強化方法[J]. 北京工業大學學報, 2024, 50(5): 620-631.

ZHOU Z Y, XIANG Z L, MA X Z, et al. Development status and strengthening methods of high-strength β-titanium alloys[J]. Journal of Beijing University of Technology,2024,50( 5) : 620-631.

[12] 趙永慶, 陳永楠, 張學敏, 等. 鈦合金相變及熱處理[M]. 長沙: 中南大學出版社, 2012.

ZHAO Y Q, CHEN Y N, ZHANG X M, et al. Phase transformation and heat treatment of titanium alloys[M]. Changsha: Central South University Press, 2012.

[13] 王安東, 張祿祥, 陳彩鳳, 等. 固溶時效處理對 Ti-5322 鈦合金組織與性能的影響[J]. 金屬熱處理, 2020, 45(12): 24-28.

WANG A D, ZHANG L X, CHEN C F, et al. Effect of solution and aging treatment on microstructure and tensile properties of Ti-5322 alloy[J]. Heat Treatment of Metals, 2020, 45(12): 24-28.

[14] 付文杰, 謝英杰, 高維娜, 等. 熱處理對 TC4 合金中厚板組織及性能的影響[J]. 金屬熱處理, 2014, 39(11): 92-95.

FU W J, XIE Y J, GAO W N, et al. Effects of heat treatment on microstructure and mechanical properties of TC4 alloy plates[J]. Heat Treatment of Metals, 2014, 39(11): 92-95.

[15] 張航, 孫洋洋, Igor.V.Alexandrov, 等. 高強韌 Ti-3Al-5Mo-4Cr-2Zr-1Fe 合金低周疲勞性能研究[J]. 稀有金屬材料與工程, 2021, 50(2): 588-594.

ZHANG H, SUN Y Y, IGOR V ALEXANDROV, et al. Study on low cycle fatigue behavior of Ti-3Al-5Mo-4Cr-2Zr-1Fe alloy with high strength and toughness[J]. Rare Metal Materials and Engineering, 2021, 50(2): 588-594.

[16] STRÁSKÝ J, PREISLER D, SEINER H, et al. Achieving high strength and low elastic modulus in interstitial biomedical Ti–Nb–Zr–O alloys through compositional optimization[J]. Materials Science and Engineering: A, 2022, 839: 142833.

[17] KUO D H, LIAO W C. Ti-N, Ti-C-N, Ti-Si-N coatings obtained by APCVD at 650-800 ℃[J]. Applied Surface Science, 2002, 199(1/2/3/4): 278-286.

[18] KOIKE M, OHKUBO C, SATO H, et al. Evaluation of cast Ti-Fe-O-N alloys for dental applications[J]. Materials Science and Engineering: C, 2005, 25(3): 349-356.

[19] WISBEY A, GEARY B, DAVIES D P, et al. Superplastic deformation and diffusion bonding of the low deformation temperature titanium alloy SP700[J]. Materials Science Forum, 1994, 170/171/172: 293-298.

[20] ZHOU Z, XIANG Z, MA X, et al. Effect of oxygen contents on the fluidity of a newly developed metastable β titanium alloy[J]. Materials Letters, 2024, 367: 136537.

[21] SONG T, CHEN Z, CUI X, et al. Strong and ductile titanium-oxygen-iron alloys by additive manufacturing[J]. Nature, 2023, 618(7963): 63-68.

[22] WANG C, SUN Y, MI Y, et al. Low-cycle fatigue behavior and fracture characteristics of low-cost Ti-2Fe-0.1B alloy[J]. Metals, 2023, 13(7): 1208.

[23] SENGUPTA B, SHEKHAR S, KULKARNI K N. A novel ultra-high strength and low-cost as-cast titanium alloy[J]. Materials Science and Engineering: A, 2017, 696: 478-481.

[24] ZHU K, GUI N, JIANG T, et al. The development of the low-cost titanium alloy containing Cr and Mn alloying elements[J]. Metallurgical and Materials Transactions A, 2014, 45(4): 1761-1766.

[25] FUJII H. Control of mechanical properties of Ti-Fe-O-N based titanium alloys by thermomechanical processing[J]. Materials Science Forum, 2003, 426/427/428/429/430/431/432: 661-666.

[26] CHEN J, XIANG Z, QIAN C, et al. High-yield-strength TRIP titanium alloy: a low-cost and short-process manufacturing approach[J]. Materials Letters, 2025, 392: 138535.

[27] ZOU Z, DUNSTAN M K, MCWILLIAMS B, et al. Development of low-cost Ti alloys with a balanced strength and ductility with generation of ultra-fine microstructures[J]. Journal of Alloys and Compounds, 2025, 1030: 180786.

[28] SUKUMAR G, SINGH B B, BALASUNDAR I, et al. Primary hot working characteristics and microstructural evolution of as-cast and homogenized Ti-4Al-2.5V-1.5Fe alloy[J]. Journal of Alloys and Compounds, 2023, 947: 169556.

[29] 李明宇, 楊樹峰, 劉威, 等. 真空自耗熔煉鈦合金的偏析缺陷及控制研究進展[J]. 中國冶金, 2023, 33(9): 1-10, 18.

LI M Y, YANG S F, LIU W, et al. Research process on segregation and control of titanium alloy during vacuum arc remelting[J]. China Metallurgy, 2023, 33(9): 1-10.

[30] 王偉, 王萌, 蔡軍, 等. EB 爐熔煉 TC4 鈦合金軋制過程中的組織演變與力學性能[J]. 材料導報, 2021, 35(8): 8140-8145.

WANG W, WANG M, CAI J, et al. Microstructure evolution and mechanical properties of TC4 alloy prepared by electron beam cold hearth furnace during rolling process[J]. Materials Reports, 2021, 35(8): 8140-8145.

[31] 朱真澤. EB 爐熔鑄 TA10 鈦合金扁錠凝固過程數值模擬及實驗研究[D]. 昆明: 昆明理工大學, 2023.

ZHU Z Z. Numerical simulation and experimental study on solidification process of TA10 titanium alloy slab ingot during electron beam cold hearth melting[D]. Kunming: Kunming University of Science and Technology, 2023.

[32] 趙永慶, 葛鵬. 我國自主研發鈦合金現狀與進展[J]. 航空材料學報, 2014, 34(4): 51-61.

ZHAO Y Q, GE P. Current situation and development of new titanium alloys invented in China[J]. Journal of Aeronautical Materi als, 2014, 34(4): 51-61.

[33] 杜彬, 張志斌, 辛社偉, 等. Ti6242 鈦合金電子束冷床熔煉(EB)技術[J]. 金屬功能材料, 2020, 27(4): 10-15.

DU B, ZHANG Z B, XIN S W, et al. Melting technology of electron beam cold hearth melting of Ti6242 titanium alloy[J]. Metalli c Functional Materials, 2020, 27(4): 10-15.

[34] 杜彬, 唐增輝, 張志斌, 等. TC4 合金的電子束冷床爐熔煉工藝[J]. 中國有色金屬學報, 2020, 30(12): 2989-2995.

DU B, TANG Z H, ZHANG Z B, et al. Melting technology of electron beam cold hearth melting of TC4 titanium alloy[J]. The Chine se Journal of Nonferrous Metals, 2020, 30(12): 2989-2995.

[35] 杜彬, 張志斌, 雷云清, 等. 電子束冷床爐熔煉 TA15 鈦合金的工藝技術[J]. 中國有色金屬學報, 2020, 30(11): 2706-2713.

DU B, ZHANG Z B, LEI Y Q, et al. Melting technology of electron beam cold hearth melting of TA15 titanium alloy[J]. The Chine se Journal of Nonferrous Metals, 2020, 30(11): 2706-2713.

[36] 杜彬, 張志斌, 曹壽林, 等. 多組元鈦合金電子束冷床爐熔煉揮發規律研究[J]. 鈦工業進展, 2021, 38(1): 13-19.

DU B, ZHANG Z B, CAO S L, et al. Research on volatilization law of multi-component titanium alloy in electron beam cold hearth melting[J]. Titanium Industry Progress, 2021, 38(1): 13-19.

[37] 唐增輝, 辛社偉, 洪權, 等. 電子束冷床(EB)爐熔煉 TC4 合金組織與性能研究[J]. 中國材料進展, 2018, 37(3): 204-209.

TANG Z H, XIN S W, HONG Q, et al. Investigation of microstructure and properties of TC4 alloy using electron beam cold hearth melting[J]. Materials China, 2018, 37(3): 204-209.

[38] 雷文光, 趙永慶, 韓棟, 等. 鈦及鈦合金熔煉技術發展現狀[J]. 材料導報, 2016, 30(5): 101-106, 124.

LEI W G, ZHAO Y Q, HAN D, et al. Development of melting technology for titanium and titanium alloys[J]. Materials Review, 2016, 30(5): 101-106, 124.

[39] 舒群, 郭永良, 陳子勇, 等. 鑄造鈦合金及其熔煉技術的發展現狀[J]. 材料科學與工藝, 2004, 12(3): 332-336.

SHU Q, GUO Y L, CHEN Z Y, et al. Development of casting and melting technology of titanium alloys[J]. Material Science and Technology, 2004, 12(3): 332-336.

[40] 蒲永亮, 寇生中, 董天文, 等. 水冷銅坩堝重熔吸鑄高溫合金 K418 的成分、組織和力學性能[J]. 金屬功能材料, 2018, 25(4): 22-26.

PU Y L, KOU S Z, DONG T W, et al. The composition, microstructure and mechanical properties of superalloy K418 by remelting suction casting[J]. Metallic Functional Materials, 2018, 25(4): 22-26.

[41] 楊銳. 鈦鋁金屬間化合物的進展與挑戰[J]. 金屬學報, 2015, 51(2): 129-147.

YANG R. Advances and challenges of TiAl base alloys[J]. Acta Metallurgica Sinica, 2015, 51(2): 129-147.

[42] KAYNAK Y, ROBERTSON S W, KARACA H E, et al. Progressive tool-wear in machining of room-temperature austenitic NiTi alloys: the influence of cooling/lubricating, melting, and heat treatment conditions[J]. Journal of Materials Processing Technology, 2015, 215: 95-104.

[43] 呂明航, 李安海, 呂豪劍, 等. 金屬切削加工本構模型研究進展[J]. 金剛石與磨料磨具工程, 2019, 39(3): 75-80.

LYU M H, LI A H, LYU H J, et al. Research progress on constitutive model of metal cutting[J]. Diamond & Abrasives Engineering, 2019, 39(3): 75-80.

[44] 陳天天, 施晨琦, 寧哲達, 等. 金屬及合金材料熱變形中的本構模型與熱加工圖研究進展[J]. 材料導報, 2022, 36(增刊 1): 416-424.

CHEN T T, SHI C Q, NING Z D, et al. Research progress of constitutive model and hot working diagram in hot deformation of metal and alloy materials[J]. Materials Reports, 2022, 36(Suppl 1): 416-424.

[45] 楊勇, 朱衛衛, 李明. 基于正交切削理論的航空鈦合金切削加工本構模型構建[J]. 中國有色金屬學報, 2014, 24(5): 1259-1267.

YANG Y, ZHU W W, LI M. Construction of material constitutive model during cutting process for aeronautical titanium alloy based on orthogonal cutting theory[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1259-1267.

[46] 彭力, 江健, 羅小峰, 等. TA18 鈦合金熱變形行為及熱加工圖研究[J]. 鋼鐵釩鈦, 2022, 43(6): 45-50.

PENG L, JIANG J, LUO X F, et al. Hot deformation behavior and processing maps of TA18 titanium alloy[J]. Iron Steel Vanadium Titanium, 2022, 43(6): 45-50.

[47] 陳國定, 王濤, 程鳳軍. TB6 鈦合金材料本構關系的試驗研究[J]. 機械科學與技術, 2013, 32(2): 157-159.

CHEN G D, WANG T, CHENG F J. Experimental study of the constitutive relationship of TB6 titanium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 32(2): 157-159.

[48] 孫越, 孫勇, 楊勇, 等. TC21 鈦合金熱壓縮本構方程及熱加工圖[J]. 鍛壓技術, 2023, 48(4): 242-248.

SUN Y, SUN Y, YANG Y, et al. Constitutive equation and thermal processing map of thermal compression for TC21 titanium alloy[J]. Forging & Stamping Technology, 2023, 48(4): 242-248.

[49] 畢亞男, 吳先月, 陳松, 等. 擴散偶制備技術發展及其應用[J]. 貴金屬, 2019, 40(增刊 1): 62-72.

BI Y N, WU X Y, CHEN S, et al. Development and application of diffusion couple preparation technology[J]. Precious Metals, 2019, 40(Suppl 1): 62-72.

[50] CHEN L Y, QIU A T, LIU L J, et al. Thermodynamic modeling of the Ti–Al–Cr ternary system[J]. Journal of Alloys and Compounds, 2011, 509(5): 1936-1946.

[51] CHEN G, KANG J, WANG S, et al. Thermo-mechanical treatment of low-cost alloy Ti-4.5Al-6.9Cr-2.3Mn and microstructure and mechanical characteristics[J]. Materials Research Express, 2018, 5(4): 046533.

[52] 穆昱, 顏魯春, 龐曉露, 等. 材料高通量制備與表征技術研究進展[J]. 稀有金屬, 2024, 48(6): 858-872.

MU Y, YAN L C, PANG X L, et al. Research progress of high-throughput material synthesis and characterization[J]. Chinese Journal of Rare Metals, 2024, 48(6): 858-872.

[53] DING C, LIU C, ZHANG L, et al. Design of low-cost and high-strength titanium alloys using pseudo-spinodal mechanism through diffusion couple technology and CALPHAD[J]. Materials, 2021, 14(11): 2910.

[54] 朱程鵬. Ti-Al-Nb-V-Zr-Sn-Cr-Mo 合金高通量設計及其強韌化機制研究[D]. 長沙: 中南大學, 2023.

ZHU C P. Composition and microstructure design of Ti-Al-Nb-V-Zr-Sn-Cr-Mo alloys based on the high-throughput experimental methods and its strengthening-toughening mechanism[D]. Changsha: Central South University, 2023.

[55] 弭光寶, 孫圓治, 吳明宇, 等. 機器學習在航空發動機鈦合金研究中的應用進展[J]. 航空制造技術, 2024, 67(增刊 1): 66-78.

MI G B, SUN Y Z, WU M Y, et al. Application progress of machine learning in titanium alloy research of aero-engine[J]. Aeronautical Manufacturing Technology, 2024, 67(Suppl 1): 66-78.

[56] FU Y, GAO Y, JIANG W, et al. A review of deformation mechanisms, compositional design, and development of titanium alloys with transformation-induced plasticity and twinning-induced plasticity effects[J]. Metals, 2024, 14(1): 97.

[57] XIAO J F, SHANG X K, LI Y, et al. Grain size-dependent tensile behaviour in a metastable beta titanium alloy[J]. Materials Science and Technology, 2022, 38(8): 469-483.

[58] WU C, ZHAO Q, HUANG S, et al. Deformation mechanisms in a β-quenched Ti-5321 alloy: in situ investigation related to slip activity, orientation evolution and stress induced martensite[J]. Journal of Materials Science & Technology, 2022, 112: 36-48.

[59] GAO B, WANG Q, WANG W, et al. Study on the deformation mechanism of Ti-10Mo-1Fe solid-solution alloys with different cooling rates[J]. Journal of Materials Research and Technology, 2023, 23: 5221-5229.

[60] ZHU W, LEI J, TAN C, et al. A novel high-strength β-Ti alloy with hierarchical distribution of α-phase: the superior combination of strength and ductility[J]. Materials & Design, 2019, 168: 107640.

[61] XU Y, GAO J, HUANG Y, et al. A low-cost metastable beta Ti alloy with high elastic admissible strain and enhanced ductility for orthopaedic application[J]. Journal of Alloys and Compounds, 2020, 835: 155391.

[62] SADEGHPOUR S, ABBASI S M, MORAKABATI M, et al. A new multi-element beta titanium alloy with a high yield strength exhibiting transformation and twinning induced plasticity effects[J]. Scripta Materialia, 2018, 145: 104-108.

[63] ZHANG L C, ZHOU T, AINDOW M, et al. Nucleation of stress-induced martensites in a Ti/Mo-based alloy[J/OL]. Journal of Materials Science, 2005, 40(11): 2833-2836. DOI:10.1007/s10853-005-2426-5.

[64] CHOISEZ L, ELMAHDY A, VERLEYSEN P, et al. Fracture mechanisms in flat and cylindrical tensile specimens of TRIP-TWIP β [J]. Acta Materialia, 2021, 220: 117294.

[65] SUN F, ZHANG J Y, MARTELEUR M, et al. A new titanium alloy with a combination of high strength, high strain hardening and improved ductility[J]. Scripta Materialia, 2015, 94: 17-20.

[66] WANG C H, RUSSELL A M, CAO G H. A semi-empirical approach to the prediction of deformation behaviors of β-Ti alloys[J]. Scripta Materialia, 2019, 158: 62-65.

[67] BROZEK C, SUN F, VERMAUT P, et al. A β-titanium alloy with extra high strain-hardening rate: design and mechanical properties[J]. Scripta Materialia, 2016, 114: 60-64.

[68] WANG J, XIAO W, FU Y, et al. Dependence of mechanical behavior on grain size of metastable Ti-Nb-O titanium alloy[J]. Progress in Natural Science: Materials International, 2022, 32(1): 63-71.

[69] LIU H, NIINOMI M, NAKAI M, et al. β-type titanium alloys for spinal fixation surgery with high Young’s modulus variability and good mechanical properties[J]. Acta Biomaterialia, 2015, 24: 361-369.

[70] LEE S W, PARK C H, HONG J K, et al. Development of sub-grained α+β Ti alloy with high yield strength showing twinningand transformation-induced plasticity[J]. Journal of Alloys and Compounds, 2020, 813: 152102.

[71] ZHANG B, HUANG M, CHONG Y, et al. Achieving large super-elasticity through changing relative easiness of deformation modes in Ti-Nb-Mo alloy by ultra-grain refinement[J]. Materials Research Letters, 2021, 9(5): 223-230.

[72] ZHANG C, LIU S, ZHANG J, et al. Trifunctional nanoprecipitates ductilize and toughen a strong laminated metastable titanium alloy[J]. Nature Communications, 2023, 14: 1397.

[73] 陰中煒, 孫彥波, 張緒虎, 等. 粉末鈦合金熱等靜壓近凈成形技術及發展現狀[J]. 材料導報, 2019, 33(7): 1099-1108.

YIN Z W, SUN Y B, ZHANG X H, et al. Near-net shaping of titanium alloy powders by HIP technology: a review[J]. Materials Reports, 2019, 33(7): 1099-1108.

[74] ZHAO Q, CHEN Y, XU Y, et al. Cost-affordable and qualified powder metallurgy metastable beta titanium alloy by designing short-process consolidation and processing[J]. Materials & Design, 2021, 200: 109457.

[75] 弭光寶, 譚勇, 陳航, 等. 增材制造 600℃高溫鈦合金研究進展[J]. 航空材料學報, 2024, 44(1): 15-30.

MI G B, TAN Y, CHEN H, et al. Progress on additive manufacturing of 600℃ high-temperature titanium alloys[J]. Journal of Aeronautical Materials, 2024, 44(1): 15-30.

[76] CHEN H, MI G, LI P, et al. Excellent high-temperature strength and ductility of graphene oxide reinforced high-temperature titanium alloy matrix composite fabricated by hot isostatic pressing and heat treatment[J]. Composites Communications, 2022, 30: 101077.

基金項目:國家自然科學基金(51871006)

收稿日期:2025-07-21;錄用日期:2025-10-28

通訊作者:陳子勇 (1966—),男,教授,博士,研究方向為輕質高強結構材料,聯系地址: 北京市朝陽區平樂園 100 號北京工業大學材料科學與工程學院(100124),E-mail:czy@bjut.edu.cn

(注,原文標題:低成本鈦合金研究現狀及未來發展趨勢)