發布日期:2025-12-10 10:16:45

鈦及鈦合金憑借其獨特的高比強度、無磁性、耐高溫以及良好的生物相容性等特質[1-2],已然成為 當今世界范圍內極具戰略意義的輕質結構材料,廣泛應用于航空航天、車輛工程以及化學工程等多個 前沿領域,具有十分良好的應用前景[3]。TA15鈦 合金作為典型的近α型鈦合金,其名義化學成分為Ti-6Al-2Zr-1Mo-1V,該合金在保持中等強度水平的 同時,兼具出色的耐蝕性能和優良的焊接特性[4]。特別是其在還原性酸介質和高溫氯化物環境中的抗 腐蝕能力,使其成為化工行業耐蝕結構件的理想選 擇。此外,該合金的加工成形性能也優于其他同類材料,進一步拓寬了其工業應用范圍。

TA15鈦合金作為工業應用廣泛的重要材料,其性能優化很大程度上依賴于合理的熱處理工藝調 控。研究表明[5],熱處理過程中的溫度參數、保溫時 長以及冷卻速率等因素會顯著影響合金的相組成和 晶粒形貌,從而決定其最終的力學性能表現。當前 學術界對該合金的熱處理研究主要聚焦于固溶強化 和常規退火工藝[6-8],而對于其他熱處理方式,特別 是隨爐冷卻這一工藝的系統研究尚未深入展開。

本研究創新性地采用多組溫度梯度對TA10鈦 合金進行熱處理實驗,并重點分析在不同隨爐冷卻 條件下組織性能的演變規律。與傳統的快速冷卻工 藝相比,隨爐冷卻具有獨特的優勢:一方面,緩慢的 冷卻速率有助于降低材料內部殘余應力,減少變形 和開裂傾向;另一方面,該工藝無需配置專用冷卻裝 置,可顯著降低生產能耗和運營成本。通過系統分 析不同爐冷溫度對合金顯微組織和拉伸性能的影響 機制,本研究不僅能夠完善TA15鈦合金的熱處理 理論體系,更能為實際生產提供兼具經濟性和可靠 性的工藝優化方案。研究成果預期將為該合金在化 工、海洋等苛刻環境中的工程應用提供重要的數據 支撐和工藝指導。

1、試驗材料與方法

本實驗選用工業級TA15鈦合金棒材作為研究 對象,其規格為直徑130 mm的熱鍛棒料。經光譜 分析測定,該材料的化學成分(%)為:Al6.53、Mo 1.73、V2.21、Zr2.21、O0.15、Ti余量。并通過金 相法測定該合金的β相變點為993 ℃。基于測得相 變溫度,本研究設計多組熱處理溫度方案,選取940 ℃、960 ℃、980 ℃和1000 ℃四個特征溫度點進行 對比研究。其中940~980 ℃屬于(α+β)兩相區溫 度范圍,而1000 ℃則超過相變點進入β單相區。所有試樣在達到預定溫度后均保持恒溫3h以確保 組織均勻化,隨后采用隨爐冷卻(FurnaceCooling,簡稱FC)方式進行處理。

待熱處理完成后,研究熱處理后TA15鈦合金 的組織 與 力 學 性 能。在 顯 微 組 織 分 析 方 面,使 用JSM-6390A型場發射掃描電子顯微鏡進行組織觀 察,試樣 經 機 械 研 磨、拋 光 后 采 用 腐 蝕 液(HF∶ HNO3∶H2O=1∶3∶6)腐蝕,隨后在相同放大倍 數下 觀 察 組 織 形 貌 特 征。力 學 性 能 測 試 在INSTRON型電子萬能試驗機上進行,依據GB/T 228.1-2021標準加工標準拉伸試樣,測試環境溫 度為室溫,拉伸速率為1 mm/min。拉伸測試完成 后,采用JSM-6390A型場發射掃描電子顯微鏡對 拉伸斷口進行分析,重點分析韌窩形態、解理臺階等 典型斷裂特征。

2、試驗結果與分析

2.1組織形貌

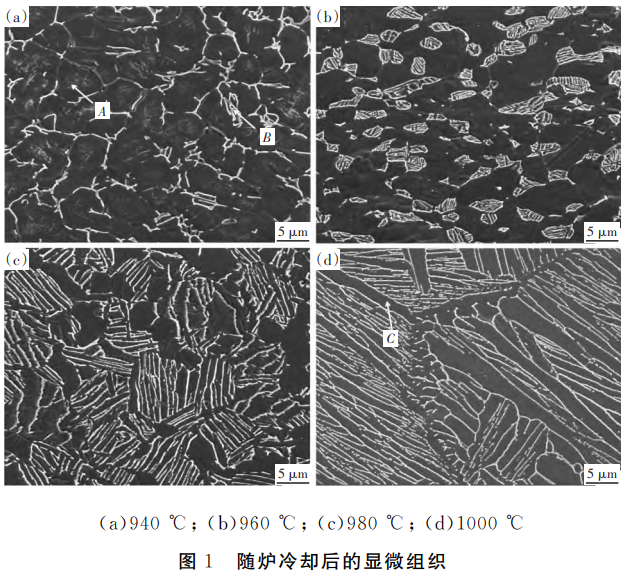

圖1展示了TA15鈦合金在不同隨爐冷卻溫度 條件下的顯微組織演變規律。在940 ℃兩相區處理 時,顯微組織呈現典型的等軸組織結構特征,主要由 塊狀分布的初生α相(位置A)和β轉變組織(位置B)組成。進一步觀察發現,β轉變組織中彌散分布 著少量條狀次生α相,組織中次生α相與初生α相 緊密連接。當溫度提升至960 ℃時,組織形態發生 顯著變化,初生α相體積分數明顯降低,同時β轉變 組織體積分數增加。在980 ℃溫度下,β轉變組織 體積分數明顯增加,次生α相則以細長的棒狀形態 規則排列,在β轉變組織中形成有序分布,且初生α相體積分數進一步降低。當溫度達到1000 ℃(β單 相區)時,組織發生根本性轉變,組織呈現典型的粗 片層β轉變組織結構特征,初生α相完全溶解,在組 織中析出連續的晶界α相(位置C),組織中出現β晶粒,其內部析出大量平行排列的α相集束。這些 集束由細長的條狀α相組成,呈現典型的魏氏組織 特征,或相互平行排列,或以一定角度交叉分布,形 成復雜的晶體學取向關系。

TA15鈦合金在熱處理過程中呈現出典型的相 變演化特征。隨著加熱溫度的提升,合金內部發生 漸進式的α→β相變過程。在(α+β)兩相區溫度范 圍內,該轉變表現為:部分α相保留原始形態,另一 部分則轉變為β相,當溫度超過β相變點進入單相 區后,組織完全轉變為β相結構。

在冷卻過程中,緩慢的爐冷過程為相變提供了充分的熱力學條件[9]。由于隨爐冷卻速率極低,新 形成的次生α相有充足的時間通過擴散機制長大,并與殘留的初生α相發生融合。這種擴散控制的相 變過程導致了圖1a中觀察到的塊狀α相形貌。隨 著加熱溫度的提高,初生α相體積分數逐漸減少,次 生α相含量相應增加,且次生α相進一步發生長大,最終形成圖1c所示的棒狀形貌。當溫度達到β單 相區時,初始組織完全轉變為β相。在隨后的爐冷 過程中,α相通過形核-長大機制從β基體中析出,緩慢的冷卻速率促使α相沿特定晶體學取向生長,形成圖1d中典型的集束狀魏氏組織。這種組織特 征表現為平行的α片層群,各組群之間呈現特定的 取向關系[10]。

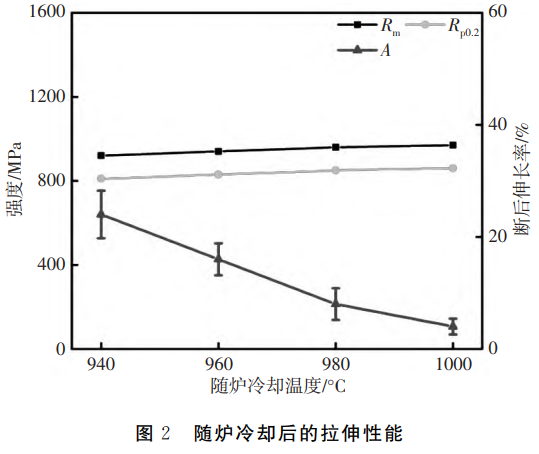

通過系統的組織分析可以發現,隨著熱處理溫 度的升高,合金的顯微組織經歷了顯著的演變過程,從低溫度處理的等軸組織,到中等溫度形成的雙態 組織,最終發展為高溫處理后的粗片層β轉變組織。升高而逐步弱化,斷后伸長率A從24%顯著下降至4%,表明材料在高溫爐冷處理后延展性明顯降低。

顯微組織分析(見圖1)表明,隨爐冷卻溫度的 變化會顯著改變TA15鈦合金的微觀結構特征,進 而對其力學性能產生決定性影響。有研究表明[11],初生α相的含量與分布狀態是調控鈦合金力學行為 的關鍵因素。當材料中含有較多初生α相時,其塑 性變形能力顯著提升,這主要歸因于兩個機制:首 先,初生α相具有隨機取向的晶體學特征,這種多取 向分布使得在拉伸變形過程中能夠激活更多的滑移 系。根據Schmid因子理論,不同取向的晶粒可以協 同參與塑性變形,從而提高材料的整體變形協調性。其次,等軸狀的初生α相能夠通過晶界滑移機制有 效緩解應力集中,延緩裂紋萌生,故隨爐冷卻溫度越 低,組織中初生α相體積分數越多,合金塑性越好。隨著爐冷溫度的升高,材料經歷了明顯的組織演變 過程,初生α相含量逐漸減少,而次生α相的比例相 應增加。這種組織變化導致材料的塑性變形能力下 降。除初生α相影響因素外,次生α相通常具有特 定的取向排列,會限制滑移系的激活數量,同時片層 狀的組織結構容易產生應力集中,從而降低材料的 整體塑性。

有研究表明[12],次生α相的含量及分布特征對 合金強化效果具有關鍵影響。從位錯理論分析,次 生α相主要通過以下機制提升材料強度:其一,次生α相作為有效的位錯障礙物,能夠顯著阻礙位錯運 動;其二,相界面的晶格畸變會產生應力場,與位錯 發生彈性交互作用;其三,次生α相與基體間的模量 差異導致位錯線張力變化,增加位錯運動的阻力。這些機制共同作用導致位錯塞積現象,需要更大的 外加應力才能繼續塑性變形,故隨著隨爐冷卻溫度 升高,合金強度處于不斷增加趨勢。

綜合圖1和圖2的關聯分析可以得出,等軸組 織因具有大量隨機取向的初生α相,展現出最優的 塑性但強度最低,粗片層β轉變組織由于存在連續 的α相集束,強度最高但塑性最差。

2.3拉伸斷口

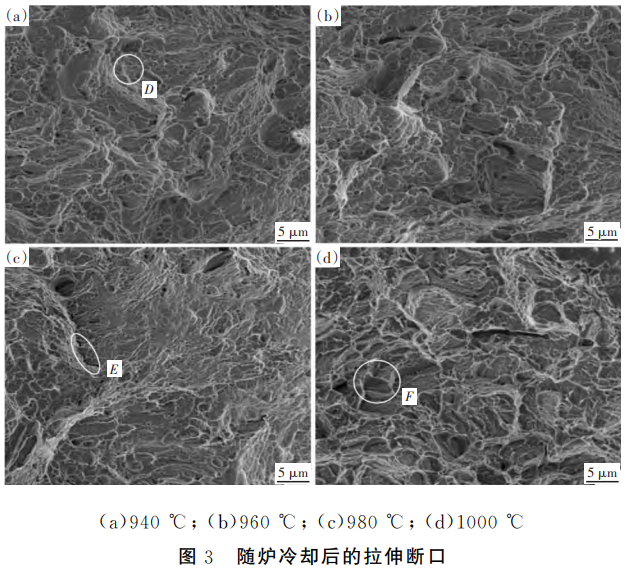

圖3展示了TA15鈦合金在不同隨爐冷卻溫度 處理后的拉伸斷口形貌特征。在940℃和960℃處 理條件下(見圖3a、3b),斷口表面呈現典型的韌性 斷裂特征,主要由均勻分布的等軸韌窩(位置D)構 成。這些韌窩呈現出明顯的尺寸梯度分布特征,部 分大尺寸韌窩內部嵌套著若干小韌窩,形成多級韌窩結構。當處理溫度升高至980 ℃時(見圖3c),斷 口形貌發生顯著變化,韌窩密度有所降低,斷口表面 出現顯著的微裂紋(位置E),這些裂紋主要沿次生α相/β相界面擴展,表明材料的斷裂機制開始從純 韌性斷裂向混合型斷裂轉變。在1000 ℃單相區處 理條件下(見圖3d),斷口形貌發生根本性轉變,主 要表現為:基體斷裂特征從韌窩主導型轉變為以解 理斷裂為主的巖石狀形貌;韌窩尺寸顯著減小且深 度變淺,呈零星分布狀態;微裂紋尺寸顯著增加;組 織中解理臺階(位置F)增加明顯,是典型脆性斷裂 的特征。這種斷口形貌的演變充分反映了斷裂機制 從韌性斷裂向脆性斷裂的轉變過程。

韌窩形貌特征是評估金屬材料塑性變形能力的 重要指標。研究表明[13],韌窩的形成機理與微觀空 洞的形核、長大和聚合過程密切相關。當材料中含 有大量尺寸較大的韌窩時,表明其在斷裂前經歷了顯著的塑性變形,這與圖2中展示的優異延伸率具有直接對應關系。這種大尺寸韌窩的形成通常需要滿足兩個條件,一是基體具有足夠的塑性變形能力,二是第二相粒子分布均勻且界面結合適中。而斷口

呈現的巖石狀形貌與粗大β晶粒結構直接相關。在這種組織狀態下,裂紋擴展表現出明顯的晶體學特征,裂紋優先沿α晶界擴展,這是由于晶界α相與β基體間的界面強度較低;當裂紋遇到β晶粒時,會沿{100}β解理面擴展,形成典型的巖石狀特征。

微裂紋和解理臺階的出現是材料強化機制的外在表現。次生α相作為有效的強化相[14],會顯著改變裂紋擴展行為,裂紋尖端遇到次生α相時會發生偏轉,形成分支裂紋;α/β相界面處的應力集中會誘發微裂紋形核;不同取向的α相集束會導致裂紋擴展阻力增加,形成解理臺階。這些特征共同作用,使得材料在強度提升的同時,斷裂機制逐漸從韌性斷裂向準解理斷裂轉變。

3、結論

(1)隨爐冷卻溫度會調控 TA15鈦合金的相組成演變。隨著溫度升高,組織由等軸組織轉變為粗片層β轉變組織,即初生α相含量隨溫度升高線性減少,而次生α相呈指數增長,特別在980 ℃以上,相變速率顯著加快。

(2)隨著爐冷溫度從 940 ℃ 逐步提升至 1000℃,材料表現出明顯的強化效應,抗拉強度R m 從初始的920 MPa持續增長至 970 MPa,增幅達到 50MPa;屈服強度R p0.2也呈現相似的變化趨勢,由810MPa上升至861 MPa,增加了 51 MPa。與強度指標的提升相對應的是,材料的塑性變形能力隨溫度升高而逐步弱化。斷后伸長率 A 從24%顯著下降至4%。

(3)在兩相區溫度范圍內,材料表現出典型的韌性斷裂特征,斷口表面布滿均勻分布的等軸韌窩。當溫度進入單相區后,斷裂機制發生顯著轉變,韌窩密度逐漸降低,斷口呈現以解理斷裂為主的巖石狀形貌,并伴隨大量解理臺階。

參考文獻:

[1] 李思蘭,李倩,張思遠,等.微觀組織對 TC29鈦合金強度及塑 韌 性 的 影 響 [J].鈦 工 業 進 展,2024,41(6):7-14.

[2] 王龍剛,包婷婷,譚長生,等.形變熱處理對 TC9鈦合金組織及拉伸性能的影響[J].材料熱處理學報,2024,45(11):85-92.

[3] 趙鋒,王嘯,郭樹祥.α+β兩相型鈦合金 TC4低成本制備及防護性能研究[J].中國材料進展,2024,43(11):1030-1034.

[4] 王 猛,趙 琳 瑜,劉 喜 旺,等.熱 處 理 對 激 光 選 區 熔 化TA15組織性能的影響[J].材料工程,2025,53(3):125-134.

[5] 任偉寧,李旭升,崔文俊,等.熱處理工藝對 TA15鈦合金熱擠壓管材顯微組織及性能的影響[J].鍛壓技術,2025,50(2):222-226.

[6] 趙小龍,張明玉,于成泉,等.固溶溫度對 TA15鈦合金組織與力學性能的影響[J].金屬加工(熱加工),2022(9):94-97.

[7] 李睿哲,馮春,劉永剛,等.固溶處理對 TA15X 鈦合金鉆桿材料組 織 與 性 能 的 影 響 [J].材 料 與 冶 金 學 報,2020,19(1):45-50.

[8] 袁飛,曹宇,何維均,等.熱處理工藝對 TA15鈦合金力學性能和耐磨性的影響[J].材料熱處理學報,2025,46(1):30-40.

[9] 張明玉.不同溫度加熱隨后爐冷的 TC4ELI鈦合金的微觀組織和力學性能[J].熱處理,2024,39(2):30-33.

[10]翟欣姣,張明玉,宋一新,等.熱處理溫度對 TC18鈦合金微觀組織與沖擊性能的影響[J].稀有金屬與硬質合金,2024,52(5):62-67.

[11]張萬鵬,張明玉,胡雅歌.固溶時效處理對 TC19鈦合金組織與高溫拉伸性能的影響[J].有色金屬加工,2025,54(1):28-31.

[12]徐浩,孫前江,文超,等.固溶時效對 TC21鈦合金準β鍛后組織性能的影響[J].稀有金屬材料與工程,2024,53(1):178-187.

[13]張明玉,運新兵,伏洪旺.固溶時效處理對 TC11鈦合金組織與沖擊 性 能 的 影 響 [J].稀 有 金 屬 材 料 與 工 程,2023,52(5):1759-1766.

[14]牟芃威,呂書鋒,杜趙新.固溶和時效溫度對鑄態 TC18合金組 織 性 能 的 影 響 [J].鋼 鐵 釩 鈦,2023,44(2):61-66.

(注,原文標題:不同隨爐冷卻溫度對TA15鈦合金組織與力學性能的影響)

tag標簽:鈦合金棒,TA15鈦合金,TA15鈦合金棒,TA15近α鈦合金